Pendant quatre jours, du 22 au 25 septembre 2020, près de 450 participants ont pu assister à des conférences virtuelles d’un très haut niveau technique présentées par des experts de différentes technologies microtechniques. Les 46 webinars et 15 pitches accompagnés par plus de 80 vidéos des exposants de Micronora 2021 n’ont eu qu’un seul objectif : donner aux utilisateurs les clés nécessaires pour aborder en toute confiance leurs futurs projets microtechniques, aussi bien dans l’automobile que dans l’aéronautique, l’électronique, le médical…

Ce résumé que nous consacrons aux présentations de ces quatre jours, ne peut pas couvrir l’ensemble des informations que les différentes entreprises ont mis à la disposition des amateurs de microtechniques. Nous invitons donc tous ceux qui ont manqué cet événement virtuel ou qui souhaitent revoir certaines interventions, ou encore télécharger les présentations des intervenants en PDF, à consulter le site internet dédié www.micronora.com/e-micronora/ et la chaine YouTube Micronora (Playlist : e•micronora – replay) en attendant la prochaine édition physique de Micronora qui aura lieu à Besançon, du 21 au 24 septembre 2021.

Le laser, une solution polyvalente

Organisées en partenariat avec le Club Laser et Procédés (CLP), les conférences dédiées aux applications laser dans le médical et l’horlogerie ont fait le point sur les derniers développements dans ces domaines. L’intérêt du laser pour les applications médicales a fait ainsi l’objet d’une présentation approfondie de John Lopez, président du CLP et de Guillaume Szymczak, directeur commercial Europe Amplitude. « Qualité et reproductibilité de plus en plus accrues, augmentation de la productivité, un meilleur coût de production, miniaturisation des dispositifs avec une précision de plus en plus importante, facilité d’utilisation et d’intégration… les exigences de ces industries font du laser un outil incontournable », ont précisé d’emblée les deux experts.

Avec des exemples à l’appui, comme la découpe au laser des implants intraoculaires réalisée en 30 secondes et sans post-traitement ; ou la texturation laser de surfaces, très efficace pour éviter les développements bactériens ou dans la lutte anti-contrefaçon. Les spécialistes de Qiova, GF Machining Solutions, Laser Cheval, Trumpf, Optec, Irepa Laser, Alphanov et Lasea ont profité de cette occasion pour présenter les dernières innovations dans le domaine du marquage et du micro-usinage laser. La solution VULQ1 mise au point par la start-up française Qiova cumule les exploits : marquage ultra-rapide de matériaux différents (verre, polymères, etc.), lecture de codes minuscules (moins de 1 mm), intégration facile dans les lignes de production, compatibilité avec les lasers infrarouges ou verts… « Les dispositifs médicaux doivent être marqués individuellement, ce qui constitue un véritable défi industriel car il s’agit de volumes de production importants », remarque Florent Thibault, vice-président vente et marketing de Qiova. « Et la miniaturisation de produits impose des solutions de marquage à haute résolution. Alors, le laser s’impose pour atteindre ces performances. »

Pour Christophe Morlot, responsable développement et marketing de Laser Cheval, « »c’est la combinaison du matériel et des processus qui donnera le résultat final… Et surtout celui attendu. » Filiale du groupe IMI, la société franc-comtoise fabrique des machines laser et assure des travaux de sous-traitance dans les domaines du marquage, de la gravure, de la soudure et de la découpe. « L’évolution des lasers fibrés offre de plus en plus de possibilités« , constate le spécialiste. « Les changements de paramètres sont faciles et rapides, ce qui permet de changer les aspects sur une même zone. Les lasers nanoseconde seront utilisés pour les traitements de surfaces alors que les lasers femto-seconde sont plus adaptés aux usinages profonds. Avec ces derniers, il est possible de travailler rapidement des couches très fines, en limitant les bavures, l’oxydation et la zone affectée thermiquement. Alors, en fonction des matériaux traités, le choix de la source sera primordial pour obtenir le résultat attendu. »

Même constatation pour Alain Biernaux, business development manufacturing chez Optec Laser Systems – Lasea Group ou pour Alain Leclancher, ingénieur commercial Marquage chez Trumpf. « Pour chaque application il faut choisir la bonne longueur d’onde, puissance et durée de pulsation de la source laser« , affirment ces spécialistes. Résultat : dans l’offre clé en main de Lasea, l’utilisateur trouve toujours ce dont il a besoin. L’offre de Trumpf est construite autour de la station TruMark avec différents types de lasers, capteurs et logiciels. « Ce qui permet de répondre aux besoins de l’industrie médicale confrontée à la traçabilité obligatoire des produits qui doivent se conformer au standard européen« , précise Alain Leclancher. Le potentiel quasi infini du laser lui permet de trouver sa place dans des applications inattendues. Marc Faucon, responsable adjoint du département procédés laser d’Alphanov, a démontré qu’il constitue un outil très efficace pour reproduire des surfaces bio-inspirées. Une démarche qui intéresse l’industrie horlogère. « On peut ainsi reproduire des surfaces super-hydrophobes, super-hydrophiles, antibactériennes, ultra-absorbantes, antireflets, etc. en utilisant différents modes d’opération et de sources laser« , précise l’expert. A savoir, remodelage avec des lasers nanoseconde, gravure directe avec des lasers nanoseconde, picoseconde ou femto-seconde et surfaces auto-organisées avec des lasers femtoseconde. « Ce qui permet d’obtenir des tailles des structures allant de quelques centaines de nanomètres à 1 mm avec la possibilité de traiter des surfaces étendues et en 3D », remarque Marc Faucon. « Les techniques d’usinage s’adaptent à chaque fonction recherchée (réflectivité, antireflet, antibactérien, autonettoyante, antigivrage, décorative, tribologique) et à tout type de matériau (métaux, céramique, verre, polymère…). »

Métrologie et fabrication additive

Les innovations dans le domaine du contrôle et de la mesure ont fait l’objet de plusieurs webinars réalisés en partenariat avec le Collège Français de Métrologie (CFM).

Comme celui consacré aux moyens métrologiques adaptés à la fabrication additive, une démarche qui doit s’accompagner de solutions capables de déceler le moindre défaut sur toute la chaîne. « Il faut assurer aussi bien le contrôle qualité de la matière première que celui de la machine utilisée« , explique Anne- Françoise Obaton, ingénieur de recherche en métrologie pour la fabrication additive au Laboratoire national de métrologie et d’essais (LNE). « Le processus de contrôle concerne également l’inspection de couches en cours de fabrication et du matériau ainsi que de la pièce après fabrication. On doit enfin, pouvoir identifier des erreurs le long de la chaine de fabrication qui comporte plusieurs étapes (conception de la pièce, placement et/ou orientation de la pièce sur la plateforme de la machine, conversion de format, paramétrage de la machine, post-processus de la pièce). » Ces travaux de mesure et de contrôle sont indispensables pour éviter les échecs en fin de chaîne. « Seuls les contrôles des couches en cours de fabrication permettent de stopper et de corriger le processus à l’apparition de défauts critiques« , exemplifie la spécialiste du LNE. « Avec des avantages indéniables comme la limitation des pièces non-conformes et du contrôle des pièces post-processus. Et donc, des économies sensibles de temps et d’argent. »

Les moyens métrologiques doivent être capables de prendre en compte la capacité quasi infinie de la fabrication additive à produire des structures géométriques complexes et personnalisées. Il faut donc investiguer, évaluer et valider de nouveaux moyens de contrôle non-destructif (CND) ou mettre à niveau ceux existants, trouver de nouvelles méthodes de contrôle… La tomographie à rayons X (XCT) est à ce titre, selon les spécialistes de Zeiss ou du LNE, la méthode de contrôle volumique la plus performante pour la fabrication additive. « Indépendante de la forme réalisée et de son état de surface, cette méthode présente une haute résolution spatiale et assure la localisation des défauts« , constate Anne-Françoise Obaton. Ces avantages s’accompagnent cependant d’une série de désavantages (limitation de la taille et de la densité, coût prohibitif, temps de contrôle long, fichiers volumineux difficiles à analyser et à manipuler). Ce qui explique la mise au point de méthodes alternatives, comme la spectroscopie par résonance sonore. Une démarche innovante pour contrôler les pièces réalisées par fabrication additive et qui présente des avantages (complètement indépendante de la géométrie de la pièce et de sa taille, simple à mettre en œuvre, beaucoup moins coûteuse que l’XCT, rapide) mais aussi des inconvénients (dissociation des pièces défectueuses des pièces sans défaut, pas d’identification du type de défaut, ni de visualisation, ni de localisation). « Il faut néanmoins démontrer la fiabilité de ces méthodes (XCT et spectroscopiques) à détecter des cavités internes, à les identifier et à les mesurer« , avertit Anne-Françoise Obaton.

Citons enfin, les capteurs ultra-intelligents mis au point par Stil Marposs pour contrôler et mesurer les pièces complexes réalisées par fabrication additive. Inventée par ce dernier, la technologie chromatique focale assure la mesure de la distance, de l’épaisseur, des dimensions ainsi que le contrôle de la rugosité de surfaces ou l’inspection. « Nos capteurs sans contact fonctionnent dans un environnement non contrôlé et s’adaptent à tous les matériaux« , précise Patrice Belin, responsable des ventes pour le Commonwealth chez Stil Marposs. « Ils peuvent être utilisés dans des laboratoires de recherche et de métrologie ou s’installer dans des lignes de production. » Plus de 10 000 capteurs de ce type font leurs preuves dans les industries du verre, médicale (contrôle des prothèses, des pilules, etc.), électronique et microélectronique, automobile, aéronautique… La société et les intégrateurs de ses produits offrent une gamme très riche de capteurs (point, line, multipoints, systèmes) destinés au contrôle de l’état de surface ou de la géométrie des pièces réalisées par des procédés de fabrication additive. « Une solution qui s’intègre dans la machine de fabrication additive et peut contrôler la pièce au fur et à mesure de sa réalisation« , indique le spécialiste. « Nous pouvons également réaliser des capteurs sur mesure pour des applications spécifiques. » Avantages pour l’utilisateur : éviter la perte de temps et réduction sensible des coûts de production…

La R & D, source de progrès pour les technologies microtechniques

L’évolution de l’industrie microtechnique ne peut pas s’envisager sans le développement intensif de projets de R & D de qualité. Comme ceux qui ont été présentés à e•micronora par des intervenants de haut niveau. Une session réalisée en partenariat avec l’Institut Femto-ST dont les chercheurs sont pleinement engagés dans la recherche de nouvelles solutions microtechniques. Exemple : la plateforme MIFHySTO qui a permis le développement des procédés de fabrication et d’outils de métrologie de demain.

Mise au point par plusieurs instituts de recherche (Femto-ST, ICB, UTINAM, CNRS), ces travaux ont visé la miniaturisation de procédés de fabrication (micro-formage, microusinage, micro-injection…), l’hybridation de l’enchaînement de procédés (salle blanche/ salle grise, fabrication additive, etc.) et la fonctionnalisation de surfaces (traitements de surfaces, texturation…) de microcomposants et des outillages. La métrologie et la caractérisation des géométries (surfaces, volumes, composants, revêtements) ainsi que la micro-fabrication de composants 3D et des matériaux avancés font aussi partie de ce programme de recherche, dans lequel ne sont pas oubliés les procédés de fabrication additive et intelligents (Industrie 4.0 pour la micromécanique). La plateforme a permis ainsi la réalisation de plusieurs projets de recherche appliquée grâce à la collaboration Industrie- Laboratoires. Le projet « µdécolletage dur » a réuni des instituts de recherche avec des entreprises comme Baron, IDMM, Fralsen, des partenaires soutenus par la région Bourgogne Franche-Comté.

Le programme s’annonce intéressant également pour le Challenge Orange qui se déroule d’octobre 2020 à juin 2021 et auquel participent plusieurs instituts de recherche. Ses objectifs : promouvoir la mécatronique et les microsystèmes, faire connaître les dispositifs d’accompagnement, soutenir la création d’entreprise, aider les entreprises du territoire à innover… Parmi les projets retenus figurent le développement d’un accéléromètre haute résolution pour la métrologie des microforces basse fréquence, la mise au point d’un électroaimant pour la récupération magnétique des nano-objets ou la réalisation d’un kit moteur pour fauteuil roulant…

L’Industrie du futur plébiscitée

Plusieurs entreprises ont détaillé, pendant l’événement e•micronora, leur démarche pour moderniser le système de production avec des investissements conséquents dans des centres d’usinage 5 axes, des robots, des solutions de fabrication additive, des applications d’intégration logicielle avancées… C’est le cas par exemple, de Dixi Microtechniques et Cylindre, deux filiales complémentaires du groupe suisse Dixi. Dixi Microtechniques assure des travaux d’ingénierie, d’assemblage et de tests, tandis que Cylindre, une entreprise créée en 2015 qui a investi dans des solutions de production intégrées (logiciels de CFAO, machines à commande numérique, équipements de contrôle, etc.), est capable de réaliser avec précision des pièces extrêmement complexes. « Ces investissements conséquents dans des équipements de dernière génération nous ont assuré une croissance annuelle de notre chiffre d’affaires de 30 %« , précise Julie Desvaux, responsable commerciale de Cylindre.

PME familiale créée en 1948, le Décolletage de la Garenne (DDLG) a plusieurs domaines d’activité : industries locales, horlogerie, médical, etc. Des fabrications de haute technicité qui nécessitent la mise en œuvre de solutions de production adaptées. Comme le décolletage assuré par les 23 décolleteuses à commande numérique, le fraisage et le tournage (7 centres d’usinages et 6 tours à commande numérique) ou l’assemblage et le montage… Certifiée ISO 9001 et ISO 13485 (médical), l’entreprise a déjà accompli plusieurs projets de recherche (BPI, FEDER) et s’est lancée avec détermination depuis 2013 dans l’informatisation de ses activités. « Nous avons mis en place dans nos deux sites de production à Ornans (25) une démarche lean manufacturing que nous accompagnons maintenant par un MES (le xELAN mis en place avec l’aide de l’UIMM) pour mieux exploiter les données de production« , explique Yannick Robichon, président de DDLG, une société qu’il a reprise en 2013. « L’objectif c’est d’assurer la traçabilité de la production, indispensable par exemple, dans la production pour l’industrie médicale. » Aidé par Numerica, le pôle numérique de la région Bourgogne Franche-Comté, l’entreprise a fait appel à Vermot, un spécialiste des automatismes de production, pour installer des systèmes de contrôle de la production sur les machines à commande numérique. « Avec succès car nous avons constaté des gains de production à deux chiffres et la réduction des pièces rebutées« , constate le responsable.

Résultat : la démarche « usine du futur » se poursuit chez DDLG avec notamment, la mise en œuvre prochaine des outils d’intégration numérique et des solutions de contrôle de pièces.

www.micronora.com/e-micronora/

eMicro & Nano Event 2020 : une formule 100 % digitale gagnante

Rendez-vous incontournable depuis 1998, le Micro & Nano Event se tient traditionnellement au cœur du salon Micronora dans un format de rendez-vous B2B en face-à-face pour stimuler les collaborations dans le secteur de l’innovation et des micro et nanotechnologies. Du fait de la crise sanitaire, le partenariat entre la CCI Bourgogne Franche-Comté, le service Enterprise Europe Network et Micronora, a été renforcé et l’événement totalement repensé pour proposer une formule inédite 100 % en ligne. « Un format formidable », selon l’avis de certains participants !

Rendez-vous innovation, technologies et business transnationaux

Avec ses 170 participants issus de 20 pays différents, le eMicro & Nano Event a touché de nouvelles cibles en Europe mais aussi dans des pays lointains permettant de faire émerger plus de possibilités de collaboration et conduisant à des échanges très qualitatifs. Sur plus de 600 demandes de rendez-vous formulées, 250 furent organisés sur une période de 4 jours, ceci est donc la quintessence de tous ces échanges. Les mises en relation réelles dépassent très largement ce chiffre. Grâce à la plateforme d’échanges, les entreprises ont aussi pu traiter des recherches de fournisseurs en interne. Le mix innovation, technologies, business a bien fonctionné permettant aux participants de trouver un catalogue riche de propositions technologiques et de belles opportunités de collaboration.

Session de pitch Micro & Nano

15 entreprises inscrites au Micro & Nano Event ont été sélectionnées pour pitcher leur activité dans le cadre des webinaires e•micronora. Un réel challenge dans un créneau de 5 minutes, parfaitement relevé par chacun(e) des participants(e). Ces sessions de pitches sont disponibles en replay sur la chaine YouTube de Micronora et permettent de mettre un coup de projecteur sur des offres innovantes et des recherches de partenaires.

Impact

De nombreuses collaborations sont déjà actées ou s’avèrent possible à courte échéance. La crise pousse les entreprises à se réinventer tant dans les modes d’échanges que dans leur approche commerciale ouvrant la voie à un nouvel univers collaboratif. Un suivi a été entamé à chaud afin de mesurer la satisfaction des participants et sera régulièrement effectué pour identifier les collaborations réelles qui en seront issues.

Que sera l’édition 2021 ?

Rendez-vous physiques, virtuels ou un peu les deux… La nouvelle édition est en réflexion. Une formule hybride permettrait certainement d’apporter encore plus d’innovations, d’impact et de convivialité et sera forcément empreinte de cette expérience particulière. Les inscriptions seront ouvertes dès janvier 2021 pour construire un catalogue attractif et attirer de nouveaux participants. L’innovation ouverte est plus que jamais d’actualité. Rejoignez l’événement pour élargir votre réseau et ouvrir de nouvelles perspectives !

Retrouvez le bilan en ligne sur www.micro-nano-event.eu

Contact

Anne-Marie VIEUX

CCI Bourgogne Franche-Comté

Responsable projet innovation Europe

am.vieux@bourgognefranchecomte.cci.fr

Tél. + 33 3 81 47 4 2 07

Témoignages

« Parfaitement organisé en période de COVID19. Le timing était parfaitement respecté et la plupart des rendez-vous excellents pour sourcer des collaborations potentielles. »

David Heriban, Percipio Robotics

« Une bonne opportunité pour enclencher de nouveaux contacts. Les rendez-vous virtuels sont un parfait complément par rapport à un événement physique mais qui ne peuvent clairement pas s’y substituer en termes de bénéfices ou de capacité de créer les conditions nécessaires à la sérendipité. Je pense que la bonne solution est de trouver le bon équilibre entre virtuel et présentiel. »

Florent Thibault, QiOVA

Sur le même sujet

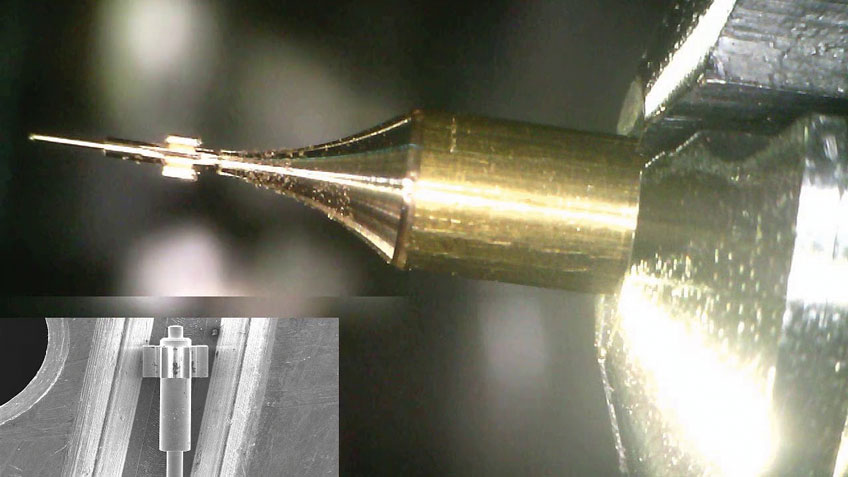

janvier 2026

Le centre d’usinage 5 axes C500 de Priminer a été équipé avec le système à ultrasons VibroCut. Polyvalent et modulaire, ce dernier améliore l’efficacité de différents procédés d’usinage (tournage, fraisage, [...]

janvier 2026

Le module TRACE gère en temps réel la qualité de chaque pièce, lot ou produit, dès l’entrée de la matière première jusqu’à la sortie du produit. Source : Ellistat Le [...]

janvier 2026

Le microscope intelligent Ablascan révèle, en seulement quelques millisecondes, la composition atomique des matériaux, de manière fiable et automatisée. Source : Ablatom La start-up Ablatom a mis au point un [...]