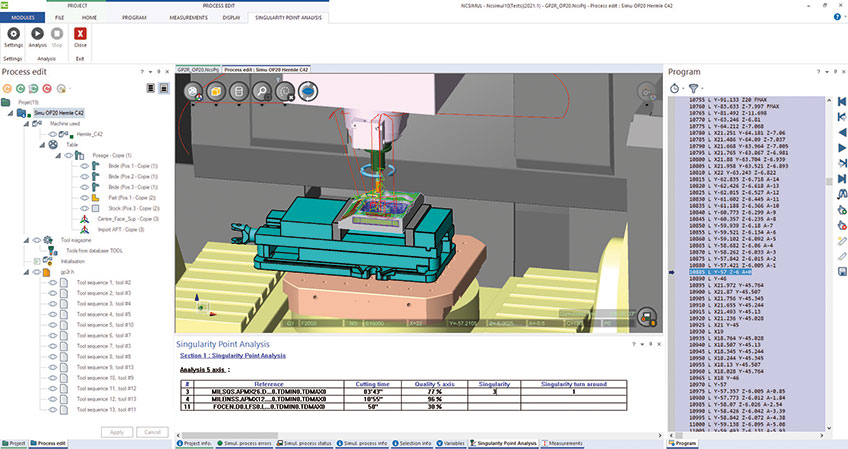

Le logiciel de fabrication virtuelle NCSIMUL évite des problèmes de qualité dans l’usinage de pièces complexes en détectant les points de singularité et en simulant rapidement les ajustements de trajectoire d’outil.

Les usinages de pièces complexes en 5 axes continus sont souvent affectés par les phénomènes d’instabilité de la machine-outil. Celle-ci peut vibrer, en laissant des marques sur la pièce usinée, ce qui affecte la qualité de surface lors de la finition. La version 2021.1 du logiciel de simulation NCSIMUL proposé par la division Manufacturing Intelligence d’Hexagon élimine cet inconvénient en prédisant les lignes de codes susceptibles de donner lieu à des problèmes de vibrations et de qualité de surface. L’outil améliore ainsi sensiblement les programmes en modifiant les paramètres de stratégie de coupe ou la stratégie elle-même. Ce qui permet aux fabricants d’obtenir la qualité souhaitée sans impact sur la productivité.

« Grâce aux améliorations apportées au logiciel NCSIMUL, les usineurs peuvent pour la première fois déterminer l’emplacement des points de singularité 5 axes et les éviter », affirme Philippe Legoupi, responsable produit chez Hexagon Manufacturing Intelligence. « Ce qui assure une finition de surface parfaite de pièces. Un atout particulièrement important pour réussir l’usinage d’aubes et de pales de turbine, des applications dans lesquelles les usinages en 5 axes continus sont utilisés pour 80 % des pièces aéronautiques. Mais aussi pour des éléments complexes fabriqués dans le secteur automobile et le domaine des fluides. » Il est essentiel d’éviter les points de singularité, pour réaliser un usinage optimal du premier coup et réduire les temps de cycle. « L’utilisateur obtient une meilleure qualité de surface lors de la finition sur des pièces complexes grâce au jumeau numérique 5 axes avant même de lancer sa production », explique Philippe Legoupi. « La position et l’orientation du brut affectent la vitesse de coupe des trajectoires 5 axes continus. NCSIMUL évalue le facteur de qualité des trajectoires 5 axes lorsqu’il est proche de 100 %. L’outil coupe avec l’avance programmée, et l’utilisateur bénéficie d’un temps de cycle plus court. Cette nouvelle fonction contribue à diminuer les temps de cycle 5 axes et à augmenter la productivité. »

Une fabrication intelligente

Optipower, le nouvel outil d’optimisation dédié aux matériaux améliore le programme et limite la puissance à la broche nécessaire à l’enlèvement matière. L’outil calcule la force de coupe appliquée au point de contact externe de l’outil, garantissant qu’elle, notamment la force de coupe tangentielle, ne dépasse pas la valeur maximale. Il prolonge également la durée de vie de l’outil et réduit ainsi les coûts d’usinage. « Nous travaillons à rendre la fabrication plus intelligente en optimisant l’utilisation des données de simulation », précise le spécialiste. « Le couple et la force de coupe maximum pour chaque séquence d’usinage sont intégrés dans le rapport d’analyse, et les variations peuvent être suivies à l’aide d’un graphique affichant les valeurs sous forme de courbes, où X = temps et Y = force. L’optimisation tient compte désormais d’une « avance minimum à la dent » afin d’éviter de passer en dessous du seuil minimum d’enlèvement de copeaux. »

D’autres améliorations des interfaces offrent des gains de productivité additionnels en accélérant la simulation après modifications, ainsi qu’une plus grande automatisation et flexibilité. Les données peuvent être envoyées du système de FAO (fabrication assistée par ordinateur) de l’utilisateur vers NCSIMUL 2021.1 sans aucune retouche avant de lancer la vérification. Les programmeurs peuvent ainsi rapidement déboguer les programmes ISO pendant la programmation et passer de la FAO à la simulation sans peine. « Grâce à la nouvelle fonction de gestion des bruts intermédiaires, la simulation démarre toujours à partir de leurs dernières mises à jour, permettant d’économiser des heures de simulation », conclut Philippe Legoupi. « Lors du chargement d’une nouvelle version du fichier ISO, NCSIMUL enregistre automatiquement le fichier précédent et compare les deux enregistrements à la fin du décodage. »

www.ncsimul.fr

Sur le même sujet

janvier 2026

Ces outils de fraisage à inserts diamants standards répondent aux contraintes spécifiques des alliages légers (aluminium aéronautique, composites à matrice polymère). Source : Horn Horn propose une gamme d’outils de [...]

janvier 2026

Le Centre d’ingénierie de l’Institut FEMTO-ST propose aux industriels des développements spécifiques de haut niveau qui découlent des travaux de recherche de ce dernier. Source : FEMTO Engineering Femto Engineering [...]

janvier 2026

"Nous accompagnons nos clients de A à Z, du cahier de charges à la solution clé en main, matérielle et logicielle." Julien Braun, Directeur général de MCE Metrology Votre société [...]