Terres rares, indium, cobalt… L’importance des matériaux indispensables à l’industrie high-tech pour fabriquer de nombreux objets de la vie courante (aimants, radiographies médicales, téléphones, télévisions, etc.) n’est plus à démontrer. Néanmoins, leur approvisionnement, soumis à divers aléas géopolitiques et économiques, n’est pas toujours garanti. Alors, que faire ?

Les spécialistes du Commissariat à l’énergie atomique et aux énergies alternatives (CEA) recommandent plusieurs solutions dans un dossier publié dans le magazine « Les défis du CEA ».

«Il ne faut pas seulement s’intéresser au minerai, mais à toute la chaîne de production, depuis la mine jusqu’au lingot », souligne ainsi Etienne Bouyer, chercheur à la Direction des programmes du CEA. Pour répondre aux risques de ruptures d’approvisionnement de ces matériaux, le ministère français de l’Industrie a créé en 2012 le Comité pour les matériaux stratégiques (Comes) qui réunit, entre autres, des organismes de recherche (CEA, CNRS, BRGM) et des industriels. Objectifs : sensibiliser les acteurs industriels et de la recherche sur les risques d’approvisionnement en matières premières, valoriser les ressources primaires (extraites) et secondaires (recyclées) du territoire, engager une diplomatie des matières premières.

Substitution, réduction, recyclage… Les moyens pour faire face à ce défi commencent à se développer, mais il s’agit d’une démarche d’économie circulaire qui n’est pas toujours facile à mettre en œuvre. « La consommation de produits high-tech ne cesse d’augmenter », explique Luc Aixala, chef du programme Economie circulaire à la Direction des énergies du CEA. « Il est donc crucial d’éviter ou de limiter l’usage de ces matériaux critiques, dès la conception des objets ».

Un exemple, les piles à combustible de nouvelle génération qui nécessitent de moins en moins de platine, ou les aimants permanents qui contiennent moins de terres rares qu’auparavant. « L’idée est de mettre le bon matériau en bonne quantité, au bon endroit, et qu’il soit facilement récupérable en fin de vie », précise Etienne Bouyer. Il faut également adopter de nouvelles solutions de fabrication qui consomment moins de matière et réduisent les déchets, comme la fabrication additive.

Côté substitution on peut, dans certains cas d’application, remplacer un moteur électrique doté d’un aimant avec des terres rares par un moteur à rotor bobiné, sans aimant. Une batterie à base de phosphate de fer peut, en fonction des performances nécessaires, remplacer une batterie lithium-ion à base de nickel, manganèse et cobalt. « La problématique des matériaux critiques impose de trouver des compromis entre plusieurs contraintes », soulève Fabien Perdu, ingénieur au CEA-Liten.

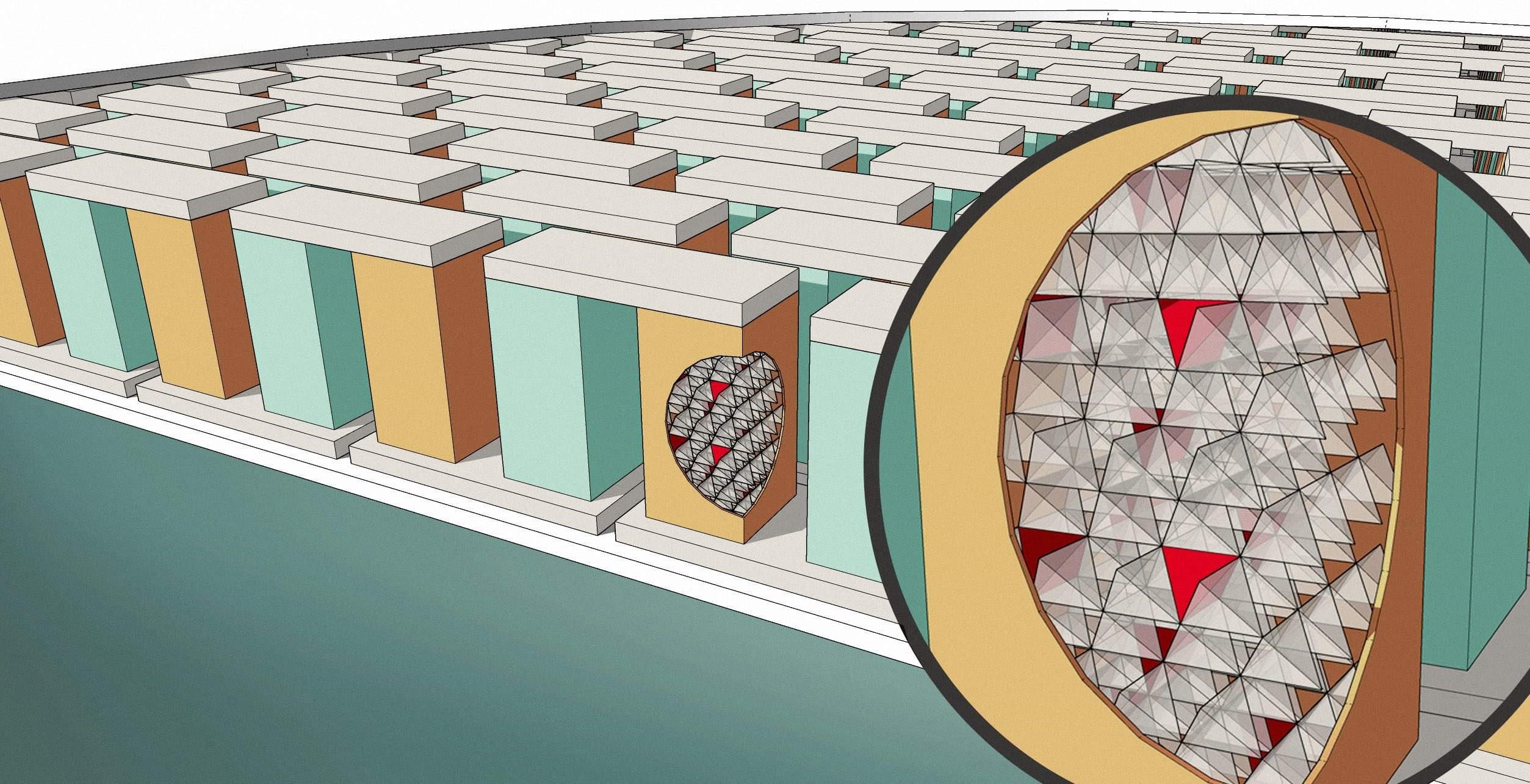

Enfin, le recyclage d’objets existants pour récupérer ces matériaux implique une évolution importante des approches de conception et de fabrication. Mais les progrès sur ce chemin sont notables, comme le démontre la solution d’extraction liquide-liquide pour la séparation des métaux ou le recyclage des terres rares

(voir photo, source : D.Guillodin/CEA).

Date de publication : février 2022

Sur le même sujet

octobre 2024

© Yoan Jeudy pour Micronora Le salon Micronora, qui s’est tenu du 24 au 27 septembre 2024, à Besançon (France), a confirmé une fois de plus sa place de leader [...]

septembre 2023

La première micro-machine européenne date de 2016 : sept ans plus tard, plusieurs entreprises et écoles proposent des modèles innovants : La nouvelle création d’ENOVEAS représente une avancée décisive pour [...]

août 2023

Au cœur des générateurs thermoélectriques, des matériaux semi-conducteurs sont intensivement étudiés pour accroître les performances de ces dispositifs qui génèrent de l’électricité à partir de chaleur. Des chimistes du Laboratoire [...]