Les solutions profitent pleinement de derniers développements dans le domaine de l’intelligence artificielle (IA) pour améliorer toute la chaîne industrielle. Avantages : une meilleure qualité et une productivité accrue qui s’ajoutent à la réduction des coûts. C’est également une réponse à la pénurie de main d’œuvre qualifiée.

Le constat est sans appel : les automatismes de nouvelle génération touchent désormais tous les composants de l’usine. A l’instar d’un dispositif aussi classique qu’un bol vibrant qui connaît une nouvelle jeunesse grâce aux outils d’automatisation avancés. « Nous avons mis nos bols vibrants au goût du jour grâce à des capteurs intelligents et des caméras », confirme Thierry Bailly, Président de Roland Bailly SAS dans l’entretien qu’il nous a accordé (voir page 32). « Cela permet d’améliorer la flexibilité et la productivité avec une meilleure orientation des pièces complexes et le passage plus facile d’un type de pièce à un autre. » L’automatisation mobile profite aussi de technologies innovantes. L’association de robots collaboratifs avec les chariots autonomes révolutionne la fabrication et la logistique. Comme le démontrent les solutions conçues par Kuka. Ou par Stäubli, avec ses trois familles de produits mobiles. La série PF comprend des plateformes mobiles modulaires capables de déplacer des charges utiles allant jusqu’à 450 tonnes. Le FL1500, quant à lui, est un chariot élévateur à contrepoids ultra-compact avec une capacité de 1,5 tonne. Et le Sterimove est un robot mobile spécialement conçu pour répondre aux exigences des salles blanches de l’industrie pharmaceutique. Spécialiste de robots collaboratifs, Universal Robots (UR) s’est allié avec Mobile Industrial Robots (MiR) pour mettre au point une solution mobile. Objectif : offrir une productivité accrue grâce à une gamme diversifiée d’applications d’automatisation dans les secteurs de l’automobile, de l’électronique et de la logistique. Les utilisateurs peuvent ainsi améliorer l’ensemble de leurs flux de travail, allant de la manutention des composants à la palettisation finale. Spécialiste de l’automatisation du contrôle qualité, 3D Infotech utilise cette solution pour inspecter les petites, moyennes ou grandes pièces. La société américaine propose des installations clés en main dotées d’une grande variété de scanners 3D et de caméras 2D.

Allier monde réel et virtuel

Des solutions configurables selon les besoins sous la forme d’un système-bureau, station ou cellule intelligentes. 3D Infotech s’est en outre, associé à Dassault Systèmes pour proposer des solutions de guidage d’assemblage prêtes à l’emploi avec vérification automatisée. Le logiciel Delmia Augmented Experience de ce dernier applique la réalité augmentée aux données d’atelier en temps réel. Les instructions numériques sont superposées sur des produits réels, permettant un assemblage, une inspection et une maintenance précises. En utilisant le jumeau virtuel comme référence qualité, la solution améliore la productivité, la précision et la traçabilité, reliant ainsi harmonieusement les mondes virtuel et réel. Même démarche d’automatisation des opérations de métrologie chez Bruker Alicona avec son CobotCompact. MTU Aero Engines en utilise trois systèmes de ce type pour assurer la mesure et l’évaluation automatiques des rayons, des chanfreins et des bords de rupture des composants des moteurs à turbine. Ces solutions de mesure optique remplacent les techniques de réplique et les méthodes tactiles, qui nécessitent beaucoup de travail. Doté d’outils d’intelligence artificielle, le logiciel PalletTool de Fanuc permet d’adapter rapidement un cobot CRX à des tâches de palettisation simples. Ce mariage de la robotique et de l’IA est facilité par la mise au point d’outils qui facilitent l’utilisation de ces nouvelles applications.

Des applications sûres et rapides

L’accélérateur IA d’Universal Robots offre une plateforme matérielle et logicielle prête à l’emploi qui réduit considérablement les délais de déploiement et les risques liés au développement d’applications. Il simplifie la programmation, réduit les temps de calcul et permet d’automatiser des tâches auparavant complexes, voire impossibles. La machine-outil profite également des atouts de la robotique collaborative mobile. Mactech par exemple, utilise les cobots Hanwha HCR-A pour configurer plus de quinze solutions d’automatisation de la fabrication.

Selon ses spécialistes, une heure suffit pour déballer, installer le robot et programmer la première tâche. Et seulement quelques heures sont nécessaires pour être autonome et implanter le robot dans les ateliers de production. La société accompagne les utilisateurs dans le choix du robot, la définition des équipements appropriés et l’intégration du robot dans les processus de production. Plusieurs gammes de robots Hanwha HCR-A sont disponibles et peuvent manipuler 3, 5 ou 12 kg, une configuration étant dédiée aux salles blanches. D’autres constructeurs, comme Spinner (representé en France par Realmeca) ou Index proposent différentes configurations pour automatiser l’usinage des pièces. Ce dernier par exemple, a mis au point la cellule iXcenter. Dotée d’un robot 6 axes avec une charge utile de 7,5 kg et commande de préhenseur intégrée, elle peut être connectée à la machine-outil pour assurer des opérations d’alimentation et d’évacuation des pièces usinées. Les palettes avec les lopins sont chargées par le haut et celles avec les pièces usinées sont retirées par le bas, à tout moment, sans interruption de la production. L‘espace disponible au-dessus du magasin vertical peut être utilisé pour des processus en aval tels que le nettoyage, les mesures, l‘ébavurage, etc. La création de l’ensemble du processus entre la machine et la cellule de robot s’effectue à l’aide de macros prédéfinies dans le programme de la commande numérique. Grâce à la structure modulaire de l’iXcenter, l’utilisateur peut intégrer économiquement plusieurs procédés.

Impression 3D à la demande

La fabrication additive fait elle aussi, appel aux solutions robotisées. Le constructeur italien Comau a mis en œuvre un réseau de partenariats visant à combiner la fabrication additive numérique et l’automatisation. Ses collaborations visent de nombreux secteurs, de l’automobile, du naval et de l’aérospatiale à l’énergie, aux micro-usines, aux moules et outillage, à la construction…

Avantages : l’impression 3D des pièces à la demande avec des résultats cohérents et reproductibles, utilisation plus efficace des matériaux, réduction des déchets et amélioration de la productivité. Le CEAD intègre ainsi le bras robotique de Comau dans son système Flexbot d’impression 3D de composites thermoplastiques grand format. Comau collabore également avec Prima Additive by Sodick pour assurer le placage laser double couche avec un système de revêtement de disque de frein automatisé à haute vitesse. Spécialisé dans de la technologie de projection à froid, Titomic utilise la robotique Comau pour assurer la fabrication additive à grande échelle, des revêtements et des réparations avec des matériaux haute performance. Une démarche qui apporte de nouvelles capacités de fabrication pour l’aérospatiale, la défense… La cellule robotique créée par VLM Robotics et pilotée par une commande numérique Siemens, assure la production d’un mandrin en aluminium par fabrication additive à l’arc (WAAM).

Un robot embarqué sur AGV (chariot à guidage automatique) fabrique par déposition de fil métallique une buse aérospatiale en niobium. Ensuite, un robot Kuka effectue les opérations d’usinage, puis la pièce est pulvérisée au niobium pour créer l’enveloppe de la buse. Tout cela se produit sans déplacer la pièce de sa position initiale, ce qui préserve l’alignement et élimine les retards de configuration. « L’innovation réside dans la métrologie intégrée, une révolution dans la fabrication additive métallique », assure Philippe Verlet, Pdg de VLM Robotics. Le robot, monté sur AGV, utilise des sondes tactiles et ultrasoniques pour inspecter la pièce en temps réel et la qualifier au fur et à mesure de la fabrication. Il faut compter deux jours d’impression 3D de l’aluminium, deux jours d’usinage et 7,5 heures de pulvérisation de niobium.

Les cobots se démocratisent

Ainsi, dans tous les domaines de fabrication la demande de robots industriels intelligents et adaptables est plus forte que jamais. Les lignes de production modernes nécessitent des robots capables non seulement d’offrir rapidité et automatisation, mais aussi précision face à des défis tels que les vibrations, les variations de température et les environnements imprévisibles. Alors que les industries recherchent une productivité accrue et des délais d’exécution plus courts, le besoin de robots capables de fonctionner de manière fluide dans n’importe quel environnement est crucial. Les cobots se démocratisent donc à grande vitesse car ils sont disponibles à des prix défiant toute concurrence. igus par exemple, propose des cobots à partir de 5 000 euros et utilise son usine de production pour démontrer l’étendue de cas d’utilisation. « Nous utilisons des robots dans notre usine de moulage par injection pour le retrait des carottes », précise Alexander Mühlens, responsable de la division Low Cost Automation d’igus. « Le robot coûte environ 10 000 euros et le retour sur investissement est atteint en seulement six mois. » Plus la manipulation collaborative des robots devient simple et intuitive, plus le potentiel d’applications est important. Il n’est donc pas surprenant que les fabricants mettent tout en œuvre pour qualifier leurs cobots pour le plus large éventail de tâches possible grâce à l’intelligence artificielle. Delta Electronics équipe les cobots de la série D Bot avec un kit innovant : le Cognibot. Ce dernier apporte de capacités cognitives avancées telles que la commande vocale, les systèmes de vision industrielle 3D, l’intelligence artificielle, etc. « Le kit Cognibot ouvre la voie à la robotique cognitive pour les entreprises de toutes tailles », assure Michael Mayer-Rosa, responsable mondial des systèmes robotiques intelligents (IRS) chez Delta. « C’est particulièrement avantageux pour les PME confrontées à des pénuries de main-d’œuvre. La facilité d’intégration aux environnements existants était un objectif clé, car elle permet aux petites entreprises de profiter de l’efficacité et de la flexibilité offertes par des solutions économiques d’automatisation de la production, de la logistique et des services. »

Même objectif pour ABB Robotics avec sa plateforme d’automatisation OmniCore. Dotée d’une architecture de contrôle modulaire et évolutive, elle permet l’intégration de l’IA, des capteurs, du cloud et des systèmes informatiques de pointe pour créer les applications robotiques avancées. « Grâce au développement de système mécatronique, d’IA et de vision, nos robots sont plus accessibles, plus performants, plus flexibles et plus mobiles que jamais », affirme Sami Atiya, président du secteur d’activité Robotique et Automatisation Discrète d’ABB. « Ils collaborent de manière transparente, avec les opérateurs et entre eux, pour accomplir davantage de tâches. » L’OmniCore offre une précision de trajectoire inférieure à 0,6 mm, avec plusieurs robots fonctionnant à des vitesses élevées allant jusqu’à 1 600 mm par seconde. Cela ouvre de nouvelles perspectives d’automatisation dans des domaines de précision tels que le soudage à l’arc, l’assemblage d’écrans de téléphones portables, le collage et la découpe laser… Selon ses concepteurs, OmniCore permet aux robots de fonctionner jusqu’à 25 % plus vite et de consommer jusqu’à 20 % d’énergie en moins par rapport au précédent contrôleur ABB. Le système est ainsi parfaitement adapté aux entreprises qui adoptent l’automatisation dans des secteurs existants et nouveaux, tels que la biotechnologie et la construction, entre autres. Avec plus de 1 000 fonctionnalités matérielles et logicielles, les clients peuvent concevoir, exploiter, maintenir et optimiser leurs opérations en toute simplicité. Ceci est rendu possible grâce à des fonctionnalités logicielles telles que Absolute Accuracy d’ABB et PickMaster Twin, ainsi qu’à des options matérielles allant des axes externes et des systèmes de vision aux bus de terrain. « L’intérêt d’OmniCore réside dans sa capacité à gérer le mouvement, les capteurs et les équipements d’application au sein d’un système unifié et holistique », ajoute Marc Segura, président de la division ABB Robotics. « Par exemple, OmniCore permet aux constructeurs automobiles d’augmenter leur cadence de production, leur offrant ainsi un avantage concurrentiel considérable, en faisant passer la production de presses de 12 à 15 coups par minute pour produire 900 pièces par heure. »

En attendant les robots humanoïdes…

L’intégration de ces technologies et surtout de cobots, nécessite cependant une formation appropriée des futurs opérateurs. À ce titre, un nouveau système breveté par l’Institut Fraunhofer IFF facilite l’évaluation des risques liés au déploiement de robots collaboratifs. « Cette solution autonome disponible sans aucune connaissance préalable est particulièrement avantageuse pour les PME qui ont besoin d’un niveau d’automatisation plus élevé, mais qui ne disposent pas des ressources financières nécessaires pour faire appel à un intégrateur traditionnel », explique Roland Behrens, responsable du département Systèmes centrés sur l’humain chez Fraunhofer IFF à Magdebourg (Allemagne). « Elle pourrait stimuler le déploiement des cobots, car de nombreuses entreprises se concentrent sur l’acquisition de robots pour pallier la pénurie de main-d’œuvre qualifiée. »

En attendant l’arrivée dans les usines du nec plus ultra : les robots humanoïdes qui transformeront profondément le tissu industriel et les usages technologiques de la robotique. IDTechEx prévoit que le marché des composants sensoriels pour robots humanoïdes, notamment les LiDAR, les encodeurs, les capteurs de couple, les capteurs 6 axes, les IMU, les capteurs MEMS et les caméras, atteindra environ 10 milliards de dollars d’ici dix ans. Cette croissance offre des opportunités majeures aux fournisseurs de composants. Le rapport d’IDTechEx, « Robots humanoïdes 2025-2035 : Technologies, marchés et opportunités », détaille les opportunités de marché, les points faibles et les défis techniques, commerciaux et réglementaires liés à ces composants. Les capteurs sont essentiels au fonctionnement des robots humanoïdes et remplissent de nombreuses fonctions. Ils permettent la navigation et la détection d’objets (par exemple, LiDAR et caméras), le contrôle de la force (par exemple, capteurs de couple et tactiles) et la gestion de la position et de la stabilité (par exemple, IMU). Selon une étude publiée par McKinsey début 2025, le marché mondial de la robotique humanoïde pourrait dépasser 38 milliards de dollars d’ici 2035, porté par l’automatisation de services, la pénurie de main-d’œuvre dans les pays développés et les progrès fulgurants de l’intelligence artificielle.

Les robots quadrupèdes à eux seuls représentent un segment estimé à plus de 2,8 milliards de dollars d’ici 2030, avec des cas d’usage concrets déjà identifiés dans la sécurité, la surveillance, la maintenance d’infrastructure, la logistique, ou encore la gestion de crise. Dans l’enseignement supérieur, la demande pour des plateformes robotiques réelles intégrant la vision par ordinateur, le machine learning ou la robotique collaborative est en pleine expansion. Le partenariat entre INNOV8 Power et Unitree Robotics s’inscrit dans ce contexte. La nouvelle division du premier a pour mission d’intégrer ces robots là où ils créent une valeur immédiate, en les adaptant à chaque environnement professionnel. Ainsi, dans l’éducation, les robots humanoïdes et quadrupèdes deviendront des supports d’expérimentation tangibles, pour apprendre à manipuler des algorithmes complexes dans des conditions réelles. Dans la sécurité ou la maintenance de sites sensibles, ils offriront une présence autonome continue dans des zones dangereuses, toxiques ou à risques, comme les installations industrielles, les entrepôts logistiques, ou les centrales énergétiques. Et dans l’industrie, ces technologies permettront de compenser la pénurie de main-d’œuvre, d’augmenter la cadence des opérations, et de sécuriser des tâches pénibles ou répétitives. Une évolution à suivre…

www.roland-bailly.fr

www.staubli.com

www.universal-robots.com

www.mobile-industrial-robots.com

www.3dinfotech.com

www.3ds.com

www.alicona.com

www.fanuc.eu

www.mactech.fr

www.index-group.com

www.spinner.eu.com

www.realmeca.com

www.comau.com

www.igus.fr

www.delta-emea.com

www.new.abb.com

www.iff.fraunhofer.de

www.innov8.fr

www.unitree.com

www.idtechex.com

www.vlm-robotics.fr

www.kuka.com

www.siemens.com

Sur le même sujet

janvier 2026

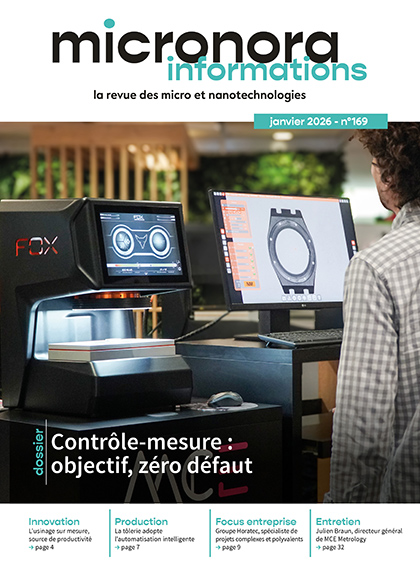

ON EN PARLELes micro-news de l'industrieINNOVATIONL’usinage sur mesure, source de productivitéPRODUCTIONLa tôlerie adopte l’automatisation intelligenteFOCUS ENTREPRISEGroupe Horatec, spécialiste de projets complexes et polyvalentsDOSSIERContrôle-mesure : objectif, zéro défautR&D, PRODUITS ET SOUS-TRAITANCEL'ENTRETIEN DE [...]

janvier 2026

La solution ready2_educate assure l’initiation au monde de la robotique. Le pack débutant complet est destiné aux écoles, établissements d’enseignement supérieur et instituts de formation des entreprises. Source : Kuka [...]

janvier 2026

La solution TopSolid’Inspection offre un gain de temps considérable dans la construction du plan de contrôle, une réduction significative des risques d’erreurs et une traçabilité complète des données. Source : [...]