En utilisant l’eau comme outil sacrificiel, les chercheurs de Carnegie Mellon ont créé une méthode à l’échelle microscopique pour l’impression 3D de structures complexes suffisamment petites pour créer une vascularisation dans un tissu artificiel. Cette recherche biomédicale a potentiellement des implications pour d’autres applications à l’échelle microscopique et micro fluidique.

Par Stéphanie Hendrixson, Executive Editor, Additive Manufacturing

Observer le processus, c’est presque assister à quelque chose de magique, et en fait, les images ressemblent plus à un documentaire sur la nature qu’à un film tourné dans une imprimante 3D. Une structure arborescente s’élève dans le cadre, chaque branche transparente s’étirant à partir de celles qui la précèdent dans une danse élégante. En quelques secondes, un réseau de minuscules branches est terminé, entièrement imprimé en 3D à partir de glace.

Ce procédé d’impression 3D de la glace reproductible et à grande vitesse est le résultat de recherches en cours à l’université Carnegie Mellon. Les professeurs Burak Ozdoganlar et Philip LeDuc, ainsi que le doctorant Akash Garg, ont exploré une méthode permettant de recréer la vascularisation – les vaisseaux sanguins qui parcourent nos organes, notre peau et d’autres tissus – pour des applications biomédicales, notamment des organes et des tissus artificiels.

« La vascularisation a été un problème clé dans les échafaudages de tissus« , explique Ozdoganlar. « Vous pouvez créer en laboratoire des grappes de cellules assez grandes, mais si elles ne sont pas vascularisées, ces cellules finissent par mourir en peu de temps parce qu’elles ne reçoivent pas de nutriments et n’éliminent pas de matériaux. Cela a été le Graal – être capable de créer une vascularisation tridimensionnelle similaire à ce que nous voyons dans le corps humain. »

Une partie du problème réside dans le fait que ces vaisseaux sanguins sont minuscules, de l’ordre de quelques dizaines de microns. Mais c’est aussi une partie de l’opportunité : la maîtrise de la capacité à imprimer des vaisseaux sanguins suffisamment petits pour les imiter à d’autres applications potentielles pour la fabrication à micro-échelle.

De la glace imprimée en 3D comme modèle sacrificiel

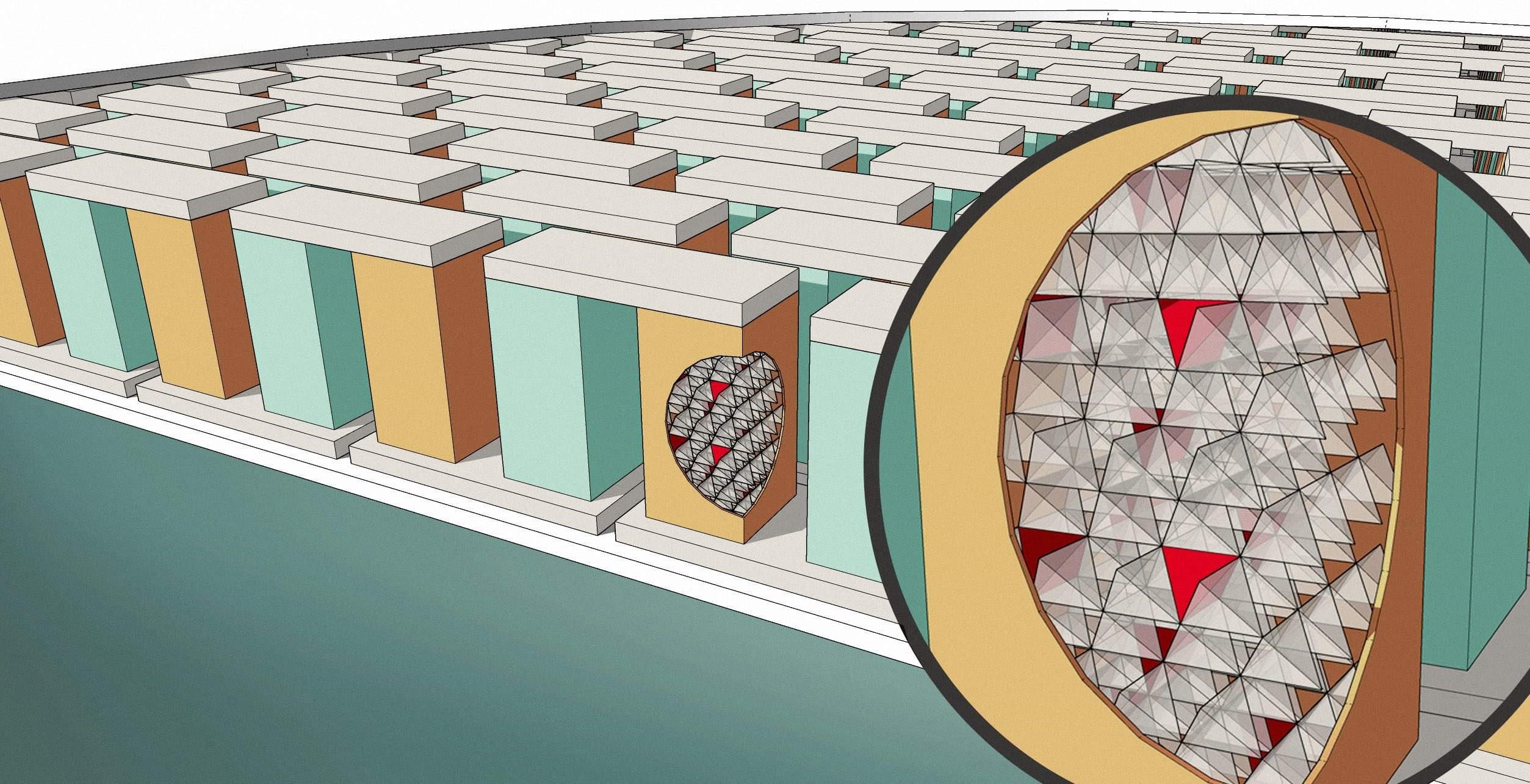

Avec cette méthode d’impression 3D de la glace, les chercheurs ne construisent pas directement les vaisseaux ou les objets souhaités. La glace sert plutôt d’outillage sacrificiel : elle est imprimée, recouverte d’un autre matériau, puis retirée pour laisser un moule à paroi lisse et finement détaillé. La glace sert de modèle, suffisamment solide et rigide pour conserver sa forme pendant le moulage, mais facile à retirer de sa cavité.

Les travaux précédents, qui visaient à imprimer des modèles en cire pour la vascularisation, ont échoué parce que la cire ne pouvait pas conserver sa forme de manière adéquate en trois dimensions et que son retrait risquait d’introduire des sous-produits ou de déformer la géométrie. C’est Akash Garg qui a suggéré d’imprimer en 3D avec de l’eau. L’équipe a exploité un dispositif de dépôt de gouttelettes existant, le transformant en une imprimante 3D à glace grâce à l’intégration d’une plaque de construction maintenue extrêmement froide (-35°C pour être précis).

La plaque de construction est le seul mécanisme de mouvement et de congélation : lorsque les gouttelettes d’eau sont déposées à sa surface ou sur des structures de glace existantes, elles se figent rapidement sur place, conservant leur forme et permettant de créer des caractéristiques géométriques impressionnantes, comme des surplombs proches de l’horizontal à 80 degrés.

Une fois terminés, les « motifs » de glace ayant la forme des passages internes souhaités peuvent être transférés – toujours sur leur plaque de construction glacée – dans la cuve de collagène, de résine ou d’un autre matériau qui constitue ces structures internes. Ce matériau est durci, et la glace peut alors être fondue ou sublimée.

La sublimation – passage direct de l’état solide à l’état gazeux d’un matériau – est souvent l’idéal, selon Ozdoganlar. Bien que l’eau soit l’un des matériaux les plus biocompatibles au monde (et qu’elle évite donc les problèmes de contamination posés par la cire), la transformer en eau avant de l’enlever pourrait endommager les structures délicates ou laisser du liquide piégé à l’intérieur. La meilleure façon de l’éliminer est de la convertir en vapeur d’eau qui peut sortir de la structure, sans laisser de trace derrière elle.

Congélation de formes libres

Outre la température, l’impression 3D avec de la glace nécessite également un contrôle plus précis du mouvement et du dépôt. Le code G habituel ne fonctionne pas pour l’impression sur glace en raison du comportement des gouttelettes d’eau ; chaque nouvelle gouttelette forme une flaque d’eau (semblable à la flaque de fusion observée dans d’autres processus) avant de geler, qui s’élargit progressivement à mesure que la gouttelette est déposée loin de la plaque de construction. L’impression directe sans modification des paramètres finit par donner une forme de cône inversé, plutôt qu’une colonne droite. Pour compenser cela, les chercheurs ont dû développer leur propre logiciel de contrôle pour modifier la fréquence des gouttelettes d’eau au fur et à mesure de la construction ; plus on s’éloigne de la plateforme de construction, plus la fréquence doit être basse pour laisser le temps à chaque gouttelette de geler.

Colonnes de glace imprimées en 3D

La géométrie des structures de glace est contrôlée à la fois par la taille de la gouttelette (diamètre de la buse) et par la fréquence. Les gouttelettes plus petites gèlent plus rapidement et une fréquence plus élevée crée des formes plus lisses. Crédit photo : Informations complémentaires sur https://doi.org/10.1002/advs.202201566

Mais la congélation rapide des gouttelettes d’eau ouvre également cette plateforme à une plus grande liberté géométrique. Plutôt que d’imprimer des structures en les déposant une couche à la fois, l’imprimante à glace permet d’imprimer un élément à la fois, de manière continue le long de l’axe ou de la courbe de la structure. Les transitions d’une gouttelette à l’autre peuvent être très douces, sans lignes de couche ou autres artefacts du processus.

« Il s’agit d’une véritable impression de forme libre« , explique M. DeLuc. « Nous faisons simplement croître les structures de glace dans les directions où nous voulons les faire croître« .

« Le fait de pouvoir contrôler simultanément la fréquence et le mouvement des gouttelettes nous permet de créer les structures sans aucun matériau de support », explique Ozdoganlar. « Nous pouvons littéralement faire pousser le tronc d’arbre et les branches, plutôt que de procéder couche par couche« .

L’avenir de l’impression 3D de la glace

L’équipe a été en mesure d’imprimer des éléments à l’échelle microscopique (jusqu’à 20 microns) avec l’équipement existant. Elle travaille actuellement sur des mises à niveau de l’imprimante qui permettront d’obtenir des détails plus fins, des constructions plus grandes et même des éléments entièrement horizontaux. L’intelligence artificielle et l’apprentissage automatique pourraient être appliqués pour rendre le processus autocorrectif à l’avenir.

(Ce n’est là qu’une des utilisations possibles de l’apprentissage automatique dans la fabrication additive, une autre provenant également de Carnegie Mellon).

Pour ce qui est de l’avenir de l’impression 3D sur glace, Ozdoganlar et LeDuc ont beaucoup de travail en cours et refusent naturellement d’en dire trop. Si, jusqu’à présent, les travaux se sont concentrés sur les applications biomédicales, les deux chercheurs envisagent de nombreuses autres utilisations en micro fluidique, en robotique douce et même en art.

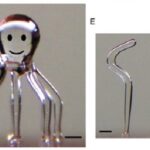

Légende : Une géométrie de bobine hélicoïdale avec un pilier central indépendant (A) ; la structure arborescente ramifiée illustrée en haut de cet article (B) ; une géométrie de pieuvre avec huit tentacules de 90 microns de diamètre (C ; les caractéristiques du visage ont été ajoutées par traitement d’image) ; et une géométrie en zigzag (E).

Crédit photo : https://doi.org/10.1002/advs.202201566

Sur le même sujet

octobre 2024

© Yoan Jeudy pour Micronora Le salon Micronora, qui s’est tenu du 24 au 27 septembre 2024, à Besançon (France), a confirmé une fois de plus sa place de leader [...]

septembre 2023

La première micro-machine européenne date de 2016 : sept ans plus tard, plusieurs entreprises et écoles proposent des modèles innovants : La nouvelle création d’ENOVEAS représente une avancée décisive pour [...]

août 2023

Au cœur des générateurs thermoélectriques, des matériaux semi-conducteurs sont intensivement étudiés pour accroître les performances de ces dispositifs qui génèrent de l’électricité à partir de chaleur. Des chimistes du Laboratoire [...]