Transition écologique, réindustrialisation, digitalisation… L’industrie française en général et microtechnique en particulier, est à la croisée des chemins et doit affronter de nombreux défis. Comment y faire face ?

« L’industrie du futur sera digitale et décarbonée ou elle ne sera pas » juge dans un entretien visionnaire accordé au journal Les Echos du 28 mai dernier, Frédéric Sanchez, Président du directoire de Fives et de l’Alliance Industrie du Futur. « Il faut construire les usines de demain en misant sur des technologies de rupture comme l’hydrogène, l’impression 3D, les nouveaux procédés et matériaux… »

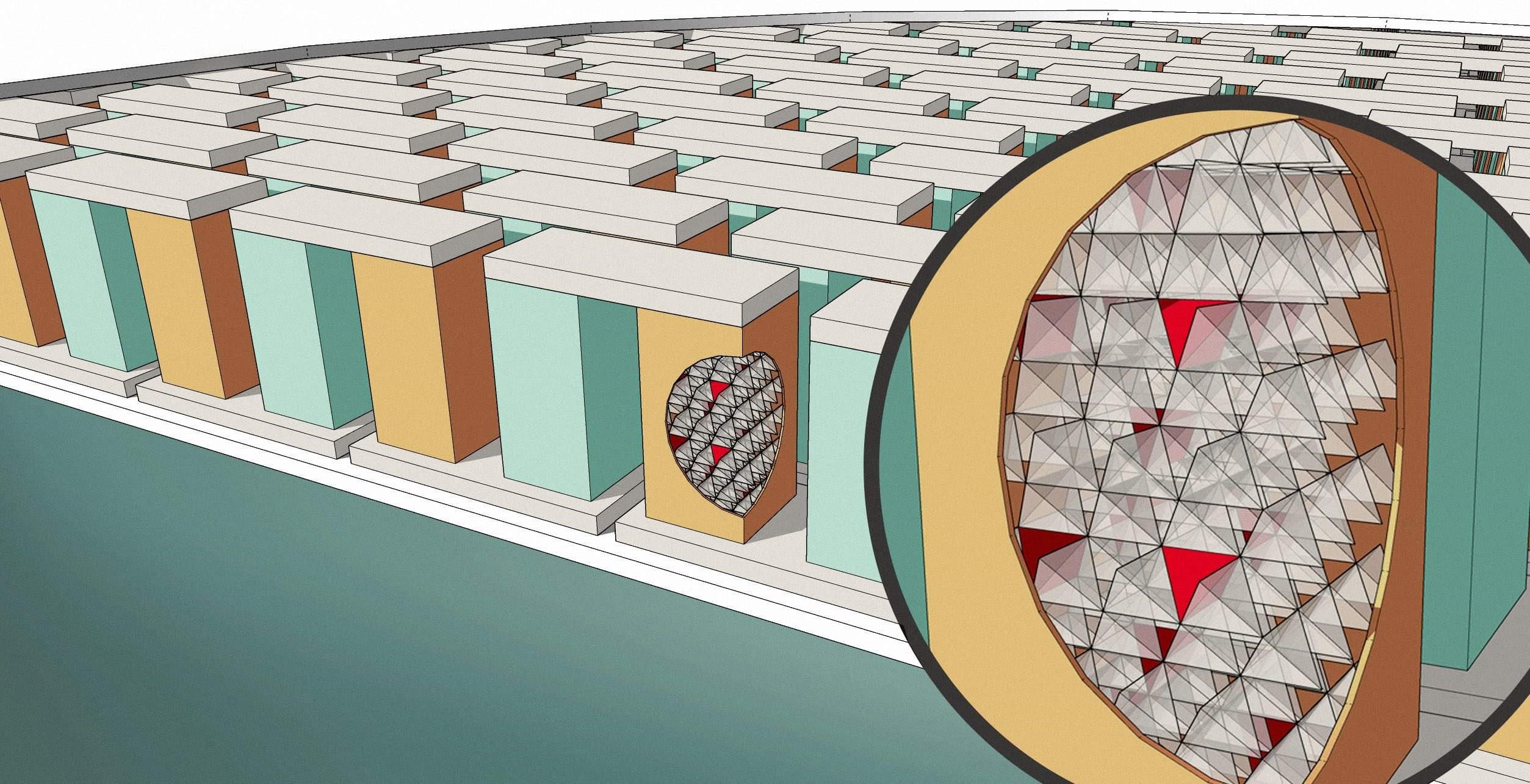

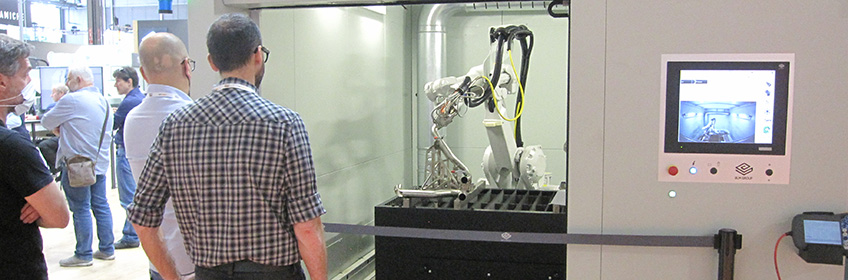

Toujours située en avant-garde du développement technologique, l’animation Zoom de Micronora, salon international des microtechniques et de la précision qui se tiendra du 27 au 30 septembre 2022, mettra justement en lumière ces ressources de demain. Les visiteurs découvriront des matériaux et processus de fabrication innovants capables de les aider à mieux maîtriser les pénuries, à consommer moins et plus efficacement. Le salon sera aussi une belle vitrine pour les logiciels et les automatismes de dernière génération qui rendent les machines plus intelligentes, leur permettant de s’autogérer et de fonctionner sans surveillance. Des systèmes de chargement robotisés mobiles qui peuvent se connecter rapidement à des machines-outils existantes ou nouvelles facilitent la fabrication des petites séries de pièces différentes voire des pièces unitaires. Les entreprises utilisatrices peuvent ainsi élargir leur champ d’activité, doubler ou tripler leurs ventes. La mise en réseau de différents outils numériques utilisés par ces dernières dans le cadre du concept 4.0 assurent une liaison en temps réel entre les différents départements. Comme par exemple, entre les bureaux d’études, les Méthodes et l’atelier.

D’autre part, de plus en plus d’entreprises aujourd’hui trouvent difficilement des travailleurs qualifiés et recherchent des solutions d’automatisation pouvant reproduire le geste humain. Un nombre considérable de commandes portent sur de petites quantités et impliquent une large gamme de variantes. Dès lors, les solutions automatisées de chargement et/ou de déchargement ne sont pas rentables dans de nombreux cas de fabrication. Les spécificités de chaque production rendent encore plus difficile ce défi.

Pour résoudre ce dilemme, les chercheurs du Laboratoire de machines-outils et d’ingénierie de production (WZL) de l’Université RWTH d’Aix-la-Chapelle et de l’Institut Fraunhofer pour la technologie de production ont lancé le projet FlexARob. Son objectif est de compenser les pénuries de personnel grâce à une automatisation adaptée, et ainsi intégrer les processus robotisés dans la chaîne CAO/FAO/CN.

La première étape de ce projet a abouti à l’élaboration d’un système de chargement automatisé de machines-outils doté d’un robot collaboratif avec plusieurs systèmes de préhension et de serrage. Ce dernier peut être programmé par une interface logicielle unique qui reprend les données CAO des composants. Ce qui autorise sa mise en service par une personne n’ayant pas de connaissance en programmation.

La deuxième étape se concentre aujourd’hui sur trois axes d’amélioration. Premièrement, la prévention des collisions, pour pallier les environnements changeants dans les machines (positionnements, outillages…). Ensuite, l’accélération de la mise en service qui vise à réutiliser facilement des séquences de fonctionnement existantes. Enfin, la préhension des composants permettra une prise en charge par le robot de pièces en vrac sans impacter la qualité d’usinage.

Vous l’aurez compris, c’est un développement à suivre…

Sur le même sujet

octobre 2024

© Yoan Jeudy pour Micronora Le salon Micronora, qui s’est tenu du 24 au 27 septembre 2024, à Besançon (France), a confirmé une fois de plus sa place de leader [...]

septembre 2023

La première micro-machine européenne date de 2016 : sept ans plus tard, plusieurs entreprises et écoles proposent des modèles innovants : La nouvelle création d’ENOVEAS représente une avancée décisive pour [...]

août 2023

Au cœur des générateurs thermoélectriques, des matériaux semi-conducteurs sont intensivement étudiés pour accroître les performances de ces dispositifs qui génèrent de l’électricité à partir de chaleur. Des chimistes du Laboratoire [...]