Objectif majeur, la disponibilité des équipements de production est un véritable casse-tête pour les responsables des usines. En effet, dans l’industrie, un incident qui provoque l’arrêt des installations de production (machines-outils, robots, etc.) pendant une heure provoque une perte moyenne de 260 000 dollars. Ce montant considérable, mit en évidence par l’étude « The (rising) cost of Downime » réalisée par Aberdeen Strategy & Research (1), pourrait être évité grâce à l’anticipation de pannes.

Composante importante de la démarche Industrie 4.0, la maintenance prédictive est un des moyens efficaces pour assurer une disponibilité de tous les instants des équipements de production. Une étude du cabinet McKinsey estime que cette démarche permettra aux industriels d’économiser 630 milliards de dollars d’ici à 2025, via la réduction du coût de maintenance de 10 à 40%, la diminution du nombre de pannes de moitié et l’augmentation de la durée de vie des machines. Rappelons que la technologie de maintenance prédictive ou prévisionnelle, définie par la norme NF EN 13306 X 60-319, permet une évaluation de l’état des équipements pour détecter les signes de pannes et anticiper ces dernières.

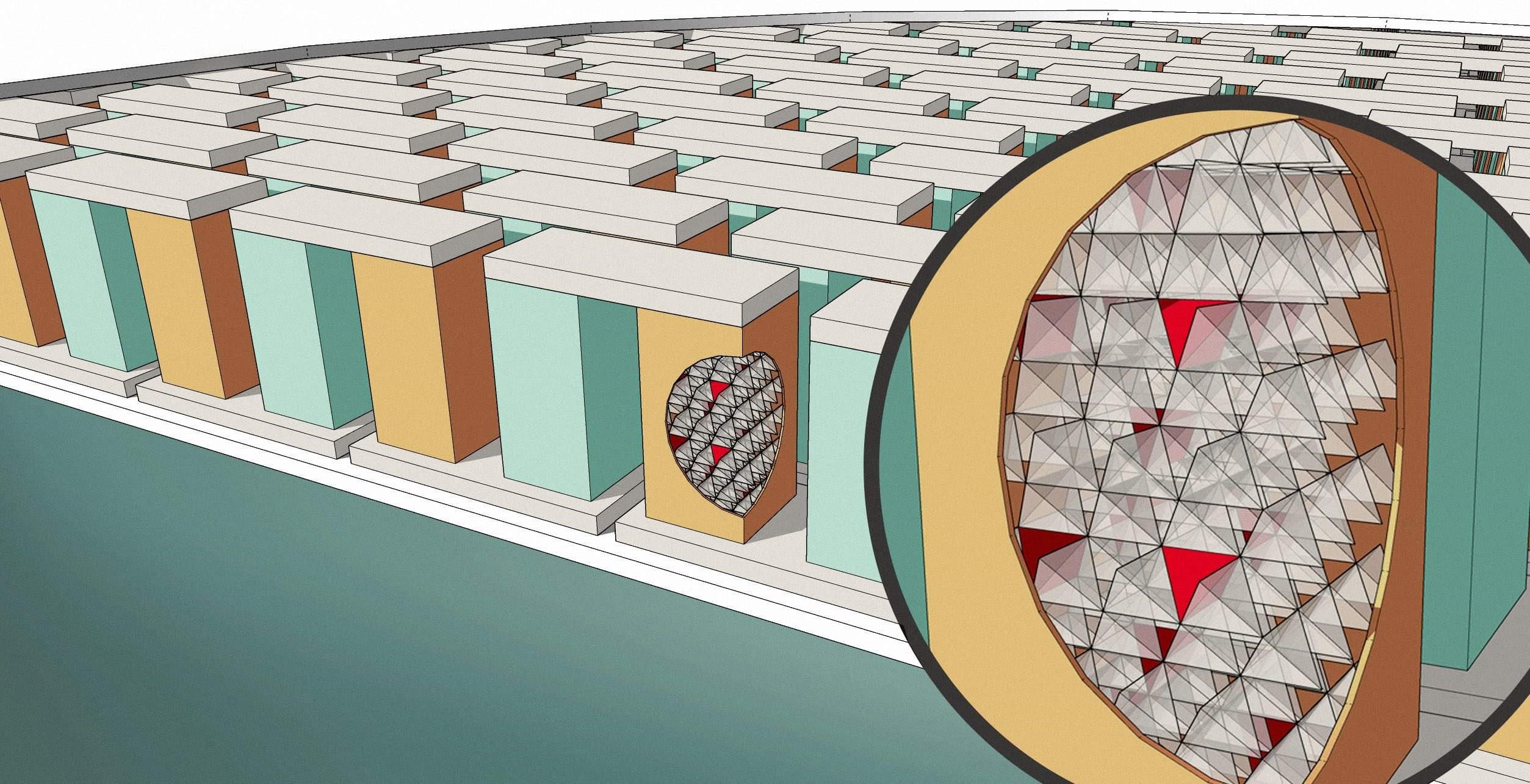

Ses objectifs sont doubles : réduire la fréquence des pannes des machines et donc, diminuer la fréquence des interventions de réparation. Grâce aux outils de maintenance prédictive, les chefs d’atelier peuvent planifier les réparations de machines au moment le plus opportun. Plusieurs méthodes sont utilisées pour détecter les signes d’un aléa de production avant qu’il se produise. A savoir, la mesure acoustique, la thermographie, l’analyse vibratoire, l’examen visuel, le contrôle radiographique, le contrôle d’étanchéité, la magnétoscopie… On peut ainsi lister les pièces à surveiller, établir les seuils d’alerte, définir la périodicité de la vérification, auditer la mise en place de la maintenance prédictive, mettre à jour la procédure dans le plan de maintenance préventive.

Des outils basés sur le Machine Learning et l’intelligence artificielle

Issue de recherches menées depuis plusieurs années par les chercheurs de l’Institut national de recherche en sciences et technologies du numérique (Inria), la méthode DiagRAMS (RAMS signifiant «Reliability Availability Maintainability and Safety » vise à mettre les outils de maintenance prédictive à la portée de ceux qui en ont le plus besoin.

Proposée par la start-up lilloise DiagRAMS Technologies (2), cette démarche originale est basée sur un logiciel de maintenance prédictive qui exploite les capteurs déjà existants dans l’atelier ou l’usine. Ce qui permet d’éviter les surcoûts et l’accumulation de données pas toujours lisibles. « Notre solution utilise les algorithmes de Machine Learning et d’intelligence artificielle pour traiter les données industrielles brutes (consommation énergétique, analyse vibratoire, courbe de température…) sans nécessiter de prétraitements qui réduisent l’information contenue dans les signaux originaux. Ces données sont comparées à des « signatures » de pannes modélisées par des algorithmes prédictifs en se basant sur l’historique de dysfonctionnement des équipements. Quand une machine sort de son fonctionnement normal et se rapproche d’une signature critique, l’alerte est lancée en temps réel afin d’engager l’opération de maintenance. La performance de détection s’affine au fil des usages et il devient possible d’identifier les problèmes au plus tôt, alors même qu’ils sont encore totalement indécelables avec les outils de détection classique », précise Margot Corréard cofondatrice de la société avec Jean-François Bouin, qui la préside. Avis donc aux amateurs…

(1) https://www.aberdeen.com/techpro-essentials/stat-of-the-week-the-rising-cost-of-downtime/

(2) https://diagrams-technologies.com/

Date de publication : juin 2021

Sur le même sujet

octobre 2024

© Yoan Jeudy pour Micronora Le salon Micronora, qui s’est tenu du 24 au 27 septembre 2024, à Besançon (France), a confirmé une fois de plus sa place de leader [...]

septembre 2023

La première micro-machine européenne date de 2016 : sept ans plus tard, plusieurs entreprises et écoles proposent des modèles innovants : La nouvelle création d’ENOVEAS représente une avancée décisive pour [...]

août 2023

Au cœur des générateurs thermoélectriques, des matériaux semi-conducteurs sont intensivement étudiés pour accroître les performances de ces dispositifs qui génèrent de l’électricité à partir de chaleur. Des chimistes du Laboratoire [...]