Projet de longue haleine, l’usine du futur vise des objectifs indispensables pour améliorer le fonctionnement des entreprises industrielles. Grandes comme petites, elles devront mieux exploiter les données fournies par les nouveaux outils logiciels (CFAO, gestion, etc.) ou ceux qu’elles possèdent déjà, profiter des solutions de communication tous azimuts, accélérer l’automatisation, améliorer l’intelligence de leurs moyens de fabrication… Vaste programme et un vrai parcours du combattant.

LE DÉFI améliorer l’efficacité opérationnelle de l’usine

LA SOLUTION généraliser la réalité augmentée

L’éditeur américain PTC s’est allié avec Magic Leap pour combiner les capacités de réalité augmentée (RA) de sa solution Vuforia Engine avec celles fournies par le casque Magic Leap 1. Vuforia Engine est une solution dotée d’une technologie de vision avancée par écran, multiplateforme et compatible avec une vaste gamme d’appareils portables disponibles sur le marché. Les utilisateurs auront ainsi accès aux dernières innovations de cette solution et notamment la technologie Model Target basée sur l’intelligence artificielle différenciée. Ils pourront choisir les appareils portables (smartphones, tablettes ou lunettes connectées) et les logiciels les plus adaptés à leurs besoins. À l’ère de la transformation numérique, les entreprises et les industriels se tournent vers les nouvelles technologies pour faire face aux nouvelles attentes des consommateurs, aux incertitudes du marché, à la pression des coûts et à la pénurie de main-d’œuvre. La RA offre aux entreprises un outil innovant et efficace pour donner accès aux utilisateurs à du contenu numérique au moment et à l’endroit où ils en ont besoin, contribuant ainsi à améliorer l’efficacité opérationnelle, fournir une formation plus efficace et plus pédagogique et à réduire les coûts.

L’éditeur américain PTC s’est allié avec Magic Leap pour combiner les capacités de réalité augmentée (RA) de sa solution Vuforia Engine avec celles fournies par le casque Magic Leap 1. Vuforia Engine est une solution dotée d’une technologie de vision avancée par écran, multiplateforme et compatible avec une vaste gamme d’appareils portables disponibles sur le marché. Les utilisateurs auront ainsi accès aux dernières innovations de cette solution et notamment la technologie Model Target basée sur l’intelligence artificielle différenciée. Ils pourront choisir les appareils portables (smartphones, tablettes ou lunettes connectées) et les logiciels les plus adaptés à leurs besoins. À l’ère de la transformation numérique, les entreprises et les industriels se tournent vers les nouvelles technologies pour faire face aux nouvelles attentes des consommateurs, aux incertitudes du marché, à la pression des coûts et à la pénurie de main-d’œuvre. La RA offre aux entreprises un outil innovant et efficace pour donner accès aux utilisateurs à du contenu numérique au moment et à l’endroit où ils en ont besoin, contribuant ainsi à améliorer l’efficacité opérationnelle, fournir une formation plus efficace et plus pédagogique et à réduire les coûts.

https://engine.vuforia.com/engine

LE DÉFI accélérer la réalisation des installations de production et améliorer l’efficacité des usines

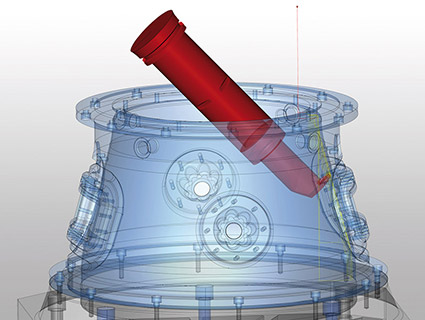

LA SOLUTION intégrer l’intelligence artificielle et créer des jumeaux numériques

Fortement engagée dans la mise en œuvre de l’usine du futur, Siemens intègre dans ses automates programmables un module d’intelligence artificielle. Baptisé S7-1500 TM NPU et doté d’une puce Intel Movidius Myriad X Vision, ce dernier est destiné aux automates Simatic S7-1500 et aux modules d’E/S décentralisés ET 200MP. L’utilisation d’algorithmes d’apprentissage automatique permet aux utilisateurs d’assurer des contrôles de qualité visuels dans des installations automatisées et de guider les systèmes de robots grâce à des images. La puce Intel Myriad X VPU dispose d’un accélérateur matériel dédié aux structures de réseaux neuronaux profonds. L’unité de traitement d’image ainsi que l’unité de calcul pour réseaux de neurones performantes qu’intègre Myriad X facilitent le développement de nouvelles applications dans l’automatisation industrielle en accélérant les processus de traitement des images et en évaluant rapidement les données locales à l’aide de modèles formés. Selon les spécialistes de Siemens, la solution la plus efficace pour accélérer la mise en service des installations de production tout en augmentant la qualité de fabrication réside dans l’utilisation d’un double numérique de l’installation. Le test, la simulation et l’optimisation virtuels se traduisent par un gain de temps lors de la mise en service réelle. Les défauts sont détectés de manière précoce et ne sont pas transmis à l’installation réelle. On évite ainsi des comportements non prévus de la machine qui peuvent s’avérer une source de retards et de coûts élevés. Dans Totally Integrated Automation Portal (TIA) Portal V15.1, il est possible de créer, avec Simatic S7-PLCSIM Advanced, le double numérique d’un automate Simatic S7-1500. Le pack logiciel Simatic Machine Simulator pour la mise en service virtuelle est une combinaison de l’automate virtuel Simatic S7-PLCSIM Advanced V2.0 et de Simit V10. Combiné au logiciel de simulation pour concepts de machines mécatroniques NX Mechatronics Concept Designer, ce simulateur constitue la base de la validation virtuelle de machines complètes. Il est ainsi possible de synchroniser dans le temps le modèle mécatronique et le modèle de l’automate, en incluant des modèles de comportement simples à complexes, et de simuler des applications proches de la machine pour les valider virtuellement.

Fortement engagée dans la mise en œuvre de l’usine du futur, Siemens intègre dans ses automates programmables un module d’intelligence artificielle. Baptisé S7-1500 TM NPU et doté d’une puce Intel Movidius Myriad X Vision, ce dernier est destiné aux automates Simatic S7-1500 et aux modules d’E/S décentralisés ET 200MP. L’utilisation d’algorithmes d’apprentissage automatique permet aux utilisateurs d’assurer des contrôles de qualité visuels dans des installations automatisées et de guider les systèmes de robots grâce à des images. La puce Intel Myriad X VPU dispose d’un accélérateur matériel dédié aux structures de réseaux neuronaux profonds. L’unité de traitement d’image ainsi que l’unité de calcul pour réseaux de neurones performantes qu’intègre Myriad X facilitent le développement de nouvelles applications dans l’automatisation industrielle en accélérant les processus de traitement des images et en évaluant rapidement les données locales à l’aide de modèles formés. Selon les spécialistes de Siemens, la solution la plus efficace pour accélérer la mise en service des installations de production tout en augmentant la qualité de fabrication réside dans l’utilisation d’un double numérique de l’installation. Le test, la simulation et l’optimisation virtuels se traduisent par un gain de temps lors de la mise en service réelle. Les défauts sont détectés de manière précoce et ne sont pas transmis à l’installation réelle. On évite ainsi des comportements non prévus de la machine qui peuvent s’avérer une source de retards et de coûts élevés. Dans Totally Integrated Automation Portal (TIA) Portal V15.1, il est possible de créer, avec Simatic S7-PLCSIM Advanced, le double numérique d’un automate Simatic S7-1500. Le pack logiciel Simatic Machine Simulator pour la mise en service virtuelle est une combinaison de l’automate virtuel Simatic S7-PLCSIM Advanced V2.0 et de Simit V10. Combiné au logiciel de simulation pour concepts de machines mécatroniques NX Mechatronics Concept Designer, ce simulateur constitue la base de la validation virtuelle de machines complètes. Il est ainsi possible de synchroniser dans le temps le modèle mécatronique et le modèle de l’automate, en incluant des modèles de comportement simples à complexes, et de simuler des applications proches de la machine pour les valider virtuellement.

https://sie.ag/2Wd7F2R

LE DÉFI exploiter les données de production en temps réel

LA SOLUTION réaliser la collecte et l’analyse des données localement

Robots, capteurs et machines sont aujourd’hui connectés pour former un seul cyber-système de production et Fanuc ne pouvait pas être absent dans cette démarche d’avenir. Le constructeur japonais propose ainsi de nouvelles solutions dans le domaine de l’Intelligence Artificielle et de l’Industrie 4.0. Sa plateforme « Industriel FIELD system », déployée avec succès dans ses usines situées au pied du Mont Fuji où plus de 4 000 robots fabriquent chaque année 138 000 robots, 420 000 commandes numériques et 60 000 machines, se distingue des autres solutions IIoT (Internet Industries des Objets). Cette solution originale collecte et analyse les données en local, sans les transférer automatiquement dans un cloud. Cela permet de conserver les données critiques dans l’usine et d’accélérer le traitement pour améliorer les processus de fabrication en temps réel. Les applications intelligentes AI Bin Picking et AI Error Proof sont intégrées à la plateforme FIELD system. AI Bin Picking permet à un robot équipé d’un système de vision de prendre des pièces disposées de manière aléatoire. Le robot apprend par lui-même quelle pièce prendre et comment, à partir des configurations qu’il a déjà rencontrées. L’apprentissage est renforcé par des informations annotées fournies par un programmeur humain lors de l’installation. Quant à AI Error Proof, elle permet à un robot d’inspecter des pièces et de prélever celles qui sont défectueuses.

Robots, capteurs et machines sont aujourd’hui connectés pour former un seul cyber-système de production et Fanuc ne pouvait pas être absent dans cette démarche d’avenir. Le constructeur japonais propose ainsi de nouvelles solutions dans le domaine de l’Intelligence Artificielle et de l’Industrie 4.0. Sa plateforme « Industriel FIELD system », déployée avec succès dans ses usines situées au pied du Mont Fuji où plus de 4 000 robots fabriquent chaque année 138 000 robots, 420 000 commandes numériques et 60 000 machines, se distingue des autres solutions IIoT (Internet Industries des Objets). Cette solution originale collecte et analyse les données en local, sans les transférer automatiquement dans un cloud. Cela permet de conserver les données critiques dans l’usine et d’accélérer le traitement pour améliorer les processus de fabrication en temps réel. Les applications intelligentes AI Bin Picking et AI Error Proof sont intégrées à la plateforme FIELD system. AI Bin Picking permet à un robot équipé d’un système de vision de prendre des pièces disposées de manière aléatoire. Le robot apprend par lui-même quelle pièce prendre et comment, à partir des configurations qu’il a déjà rencontrées. L’apprentissage est renforcé par des informations annotées fournies par un programmeur humain lors de l’installation. Quant à AI Error Proof, elle permet à un robot d’inspecter des pièces et de prélever celles qui sont défectueuses.

www.fanuc.eu

LE DÉFI accélérer les opérations de contrôle-mesure

LA SOLUTION combiner les informations « produit et fabrication »

De nouvelles générations d’outils logiciels de contrôle-mesure améliorent sensiblement ces opérations et réduisent le temps nécessaire pour les accomplir. C’est le cas par exemple, du logiciel Calypso PMI (Product and Manufacturing Information) de Zeiss. Ce dernier accélère sensiblement la création des plans de contrôle en combinant automatiquement les informations Produit et Fabrication, stockées de plus en plus souvent de façon standard dans le modèle CAO, avec les tolérances dimensionnelles de forme et de position spécifiées. Ainsi, les techniciens ne travaillent qu’avec les valeurs couramment définies pendant l’étude de la pièce, ce qui débouche sur un gain de temps significatif. Les experts en assurance qualité peuvent s’investir dans l’analyse et la prévention des défauts, ce qui réduit le taux de rebut et accroît l’efficacité de la fabrication. De nos jours, les cycles de vie de produits fabriqués industriellement requièrent une planification virtuelle du contrôle des produits. Le processus doit d’abord être mis virtuellement en place et vérifié par simulation avant de mesurer le premier échantillon physique d’un produit. Dans le même temps, la pression liée aux coûts implique que les systèmes réels existants seront de moins en moins utilisés. C’est pourquoi les essais doivent de plus en plus être remplacés par des simulations sur des systèmes virtuels, une tendance qui ne concerne pas que les grandes entreprises, mais aussi les PME et TPE.

De nouvelles générations d’outils logiciels de contrôle-mesure améliorent sensiblement ces opérations et réduisent le temps nécessaire pour les accomplir. C’est le cas par exemple, du logiciel Calypso PMI (Product and Manufacturing Information) de Zeiss. Ce dernier accélère sensiblement la création des plans de contrôle en combinant automatiquement les informations Produit et Fabrication, stockées de plus en plus souvent de façon standard dans le modèle CAO, avec les tolérances dimensionnelles de forme et de position spécifiées. Ainsi, les techniciens ne travaillent qu’avec les valeurs couramment définies pendant l’étude de la pièce, ce qui débouche sur un gain de temps significatif. Les experts en assurance qualité peuvent s’investir dans l’analyse et la prévention des défauts, ce qui réduit le taux de rebut et accroît l’efficacité de la fabrication. De nos jours, les cycles de vie de produits fabriqués industriellement requièrent une planification virtuelle du contrôle des produits. Le processus doit d’abord être mis virtuellement en place et vérifié par simulation avant de mesurer le premier échantillon physique d’un produit. Dans le même temps, la pression liée aux coûts implique que les systèmes réels existants seront de moins en moins utilisés. C’est pourquoi les essais doivent de plus en plus être remplacés par des simulations sur des systèmes virtuels, une tendance qui ne concerne pas que les grandes entreprises, mais aussi les PME et TPE.

www.zeiss.fr

Date de publication : mai 2020

Sur le même sujet

mai 2025

Les machines Priminer sont dotées des meilleurs composants du marché et sont conçues dans le bureau d’études du constructeur en Allemagne. Source : Priminer Présent à Micronora 2024 en septembre dernier [...]

mai 2025

Fernando Colás, PDG, OMRON Industrial Automation Europe "De l'optimisation intelligente à l'autonomie renforcée, les futurs développements changeront le visage de l’automatisation industrielle." Comment évolueront les solutions d’automatisation industrielle ? Le monde [...]

mai 2025

Support de tourelle pour machines de tournage avec une tourelle, une broche principale et une commande numérique Siemens. Source : Open Mind La suite CAO/FAO hyperMILL d’Open Mind offre une grande [...]