L’avènement de la voiture électrique à une échéance plus ou moins brève, ne fait plus aucun doute. Un bouleversement majeur pour les entreprises microtechniques qui devront mettre en œuvre des solutions de production adaptées.

Du laser à la fabrication additive en passant par l’enlèvement de copeaux, les fournisseurs d’équipements l’ont bien compris.

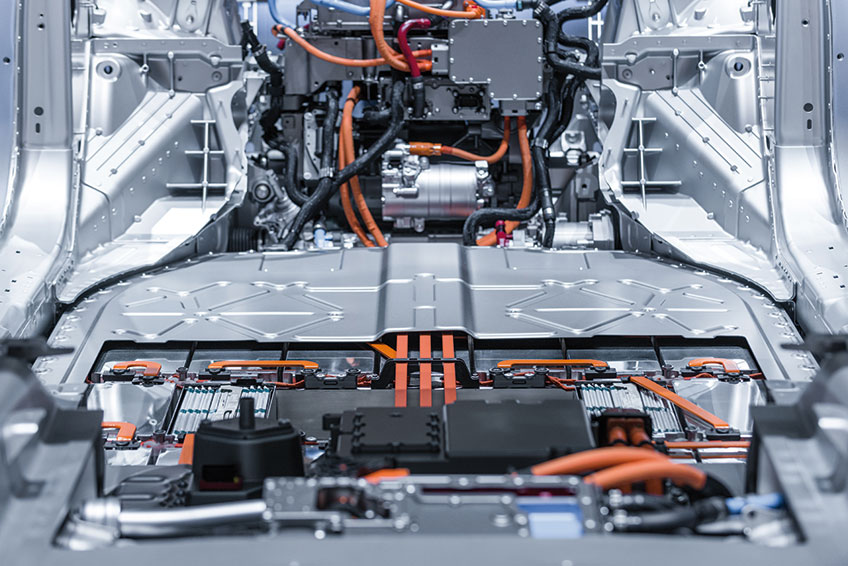

Électrique, à hydrogène ou équipée d’une autre motorisation écologique, la voiture du futur bousculera la configuration des usines automobiles. Le cabinet AlixPartners estime, dans son étude sur l’automobile mondiale 2021, que la course à l’électrique des 25 premiers constructeurs mondiaux les obligera à investir près de 330 milliards de dollars sur les cinq prochaines années. En fait, tous les acteurs du domaine, grands et petits, seront confrontés au « big bang » électrique qui nécessitera de nouvelles solutions de fabrication. Ainsi, les sous-traitants mécaniques seront confrontés à une baisse sensible du nombre de pièces prismatiques à produire. Soupapes, pistons, filtres d’air ou d’huile, systèmes d’injection, starters, pompes et réservoirs d’essence, catalyseurs… la liste de composants qui disparaîtront donne une idée de cette transformation qui est d’ores et déjà en marche. Plus petits et plus précis, les composants pour la e-mobilité nécessiteront d’autres solutions d’usinage. Les centres de tournage dédiés doivent allier agilité, flexibilité et automatismes avancés pour réduire sensiblement les coûts de production des pièces (arbres de rotors ou celles destinées aux stators, alternateurs et autre générateurs).

Des machines-outils plus petites et agiles

Polyvalent et compact, le centre d’usinage modulaire de super-précision RM3-7 conçu par Realmeca peut tout faire grâce à des équipements d’exception : broche de fraisage UGV (usinage à grande vitesse) orientable et mobile selon tous les axes pour fraisage, perçage et taraudage rigide, broche principale de tournage 32 mm pour travail en barre, contre broche pour tournage et fraisage sur la dernière face de la pièce, montage d’outils de tournage possible sur broche de fraisage… Et pour les utilisateurs qui veulent automatiser les opérations, le constructeur meusien propose différentes solutions, comme l’intégration d’un robot, la palettisation ou des cellules flexibles. Cette offre polyvalente se retrouve également dans la gamme de machines commercialisées par Decip Machines-Outils, Hestika France, Index France, Spinner, Start 40 Machines-Outils…

Certains constructeurs ont développé des concepts originaux. Prenons l’exemple d’Emag qui a mis au point le tournage à défilement libre, destiné à la fabrication des pièces pour les moteurs de voitures électriques. Une solution qui est, selon ses concepteurs, cinq à six fois plus rapide que le tournage classique. Les fabricants d’outils de coupe répondent également à ces nouveaux besoins avec des concepts originaux. « L’électromobilité ne pourra pas se développer sans la mise au point d’outils d’une nouvelle race qui usineront économiquement des métaux légers mais plus durs. Fabriqués en nanocarbures, avec des revêtements sur mesure et mis en œuvre dans des processus de production adaptés, ces outils seront plus légers et usineront des alliages résistants à haute température », considère Markus Kannwischer, responsable du développement technologique chez Horn.

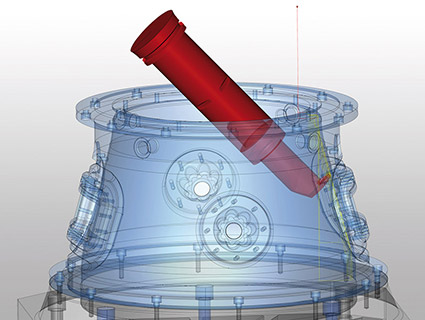

Nouveau procédé de fabrication pour nouvelles motorisations chez Kennametal. Ce dernier a utilisé quant à lui, la fabrication additive pour développer un outil d’alésage de stator. Conçu pour l’usinage de composants de véhicules hybrides et électriques, cet outil pèse deux fois moins que les outils classiques. Il est ainsi adapté aux machines-outils plus petites et de faibles puissances qui seront très prisées dans la fabrication des composants pour la voiture électrique.

« L’alésage principal, qui abrite le stator d’un moteur électrique, mesure environ 250 mm de diamètre et environ 400 mm de longueur. Avec un alésage de roulement plus petit à la base », explique Harald Bruetting, directeur des programmes d’ingénierie chez Kennametal. « Lorsqu’il est fabriqué avec des moyens conventionnels, un alésoir pour ce type d’application pèse plus de 25 kg, beaucoup trop lourd pour une telle machine-outil. »

Des lasers bleus et verts plus performants

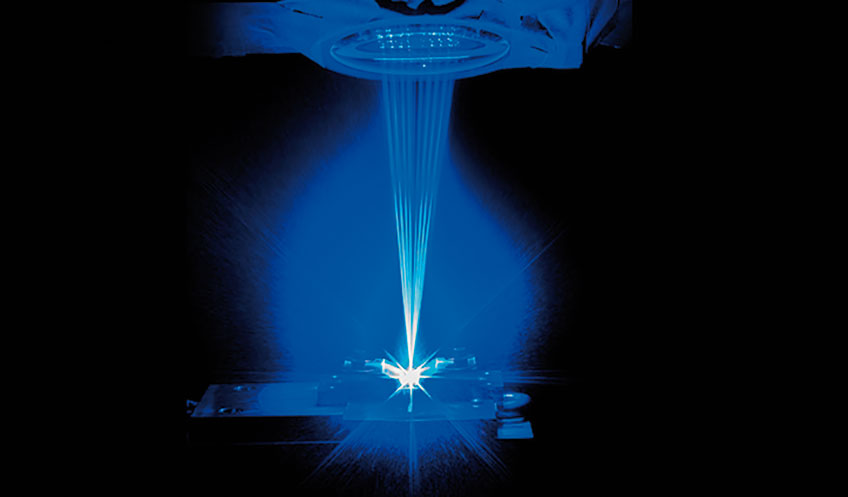

Rapides et fiables, les solutions laser s’imposent dans les applications e-mobilité, en particulier pour effectuer l’assemblage sécurisé de l’aluminium et du cuivre. Organisés par le CLP (Club Laser et Procédés), plusieurs conférences virtuelles ont traité des thèmes comme les technologies laser au service de la voiture autonome, les développements laser pour l’e-moteur, les procédés laser pour la fabrication de batteries, ou le contrôle de procédés au service de l’e-mobility.

En effet, le contrôle du laser dans ces procédés utilisés dans la e-mobilité joue un rôle essentiel. Par exemple, dans les opérations de soudage laser un faisceau peut subir des modifications provoquées par les miroirs de renvoi, les guides de faisceau, les unités de focalisation, etc. Des paramètres tels que la puissance du faisceau, le diamètre et la position de mise au point doivent être contrôlés attentivement pendant le processus. Avec comme objectif une réduction sensible des coûts de production et un gain de temps important grâce, entre autres, à l’élimination des tests destructifs des cordons de soudure. Certaines entreprises spécialisées ont développé des solutions pour répondre à ce besoin. La société allemande Primes a mis au point l’outil FocusParameterMonitor (FPM) qui détermine la puissance, la position et la dimension du faisceau ainsi que la distribution sur une large plage de densité de puissance (de 1 kW/cm2 à 50 MW/cm2).

Les systèmes de balayage mécaniques peuvent également être utilisés dans de nombreux environnements et permettent la mesure de faisceaux laser IR (infrarouge), verts et bleus. Autre solution de surveillance du faisceau : les systèmes utilisant la diffusion de Rayleigh. Avec cependant un point faible : l’impossibilité à déterminer la distribution du faisceau. De plus, ces solutions sont limitées à des densités de puissance très élevées et à une gamme de longueurs d’ondes allant de 980 à 1080 nm.

Les lasers verts et bleus évoluent et offrent désormais de nombreuses possibilités. Notamment dans le domaine du soudage du cuivre où ils concurrencent les lasers infrarouges (IR), ces derniers étant trop lents et nécessitant une consommation d’énergie élevée. Car il faut préciser que le cuivre n’absorbe qu’environ 5 % du rayonnement laser. Sans oublier les problèmes de qualité des cordons de soudure fabriqués avec les lasers IR. Or, la lumière dans la gamme verte et bleue est absorbée par les métaux non ferreux jusqu’à vingt fois plus efficacement qu’avec le rayonnement infrarouge. La fusion nécessite donc beaucoup moins d’énergie. Les projets de recherche se multiplient pour faciliter l’utilisation de ces lasers dans les processus de fabrication pour la e-mobilité. Lancé il y a quelques années par Osram et Laserline, le projet BlauLas vise le développement des barres laser qui peuvent ensuite être empilées les unes sur les autres pour augmenter la puissance des systèmes. La société américaine Nuburu a également conçu des lasers bleus qui ouvrent la voie à de nouvelles solutions pour l’usinage et la fabrication additive. « Le soudage du cuivre bénéficie des capacités du laser bleu, avec un traitement rapide et un soudage sans projection »,expliquent les spécialistes de Nuburu. « Notre laser AO-500 permet une nouvelle gamme d’applications grâce à une puissance de sortie de 500 watts, une longueur d’onde de 450 nm et des paramètres de faisceau (BPP) supérieurs à 30. mm-mrad. » Avec à l’appui un exemple d’application originale : la conception par « enroulement de barre » qui utilise des fils individuels à profil rectangulaire dans le stator, thermiquement et électriquement plus efficace que celle des moteurs à fil traditionnels.

Spécialiste du laser fibre, Trumpf Laser UK (anciennement SPI Lasers) propose diverses solutions pour la e-mobilité. « Dans les cellules lithium-ion utilisées dans les batteries, les électrodes sont revêtues des deux côtés de mélanges, notamment d’oxydes métalliques de lithium et de graphite, et peuvent mesurer jusqu’à 100 µm. Ce qui donne des feuilles de plus de 0,2 mm d’épaisseur », expliquent ses spécialistes. « Les lasers à fibre nanoseconde sont très adaptés à la fabrication de ces cellules, car les impulsions courtes et à puissance de crête élevée peuvent fabriquer à grande vitesse. Notre modèle de laser 200 W EP-Z autorise ainsi des vitesses de coupe supérieures à 1 m/s avec une qualité de bord de coupe appropriée. » Dans les cas où les épaisseurs du matériau sont faibles et le besoin de contrôle de l’apport de chaleur est élevé, le processus de soudage nanoseconde avec un laser fibre de 100 W donne également des résultats satisfaisants. Exemple : le soudage des languettes de cuivre de 300 µm. Le groupe allemand propose par ailleurs, des lasers pulsés vert. Sa famille TruDisk Pulse assure des points de soudure précis sur du cuivre, avec peu de projections et une bonne reproductibilité. D’ailleurs, du pack de batteries qui réunit tous les composants d’un système de batterie et représente le cœur d’un véhicule électrique, au groupe motopropulseur et à l’électronique de puissance, Trumpf dispose d’une panoplie de solutions adaptées à chaque besoin. Son offre globale pour l’électromobilité (électrique ou pile à combustible) répond aux exigences d’étanchéité, de sécurité en cas d’accident, de productivité et de flexibilité. Avec ses lasers, on peut souder aussi bien les composants internes que le boîtier de la batterie avec une grande précision et sûreté grâce à un système intelligent de capteurs (Visionline, OCT, perpétration de la soudure). Les composants en tôle du pack de batteries peuvent ainsi être fabriqués avec des systèmes laser reliés en réseau. La cuve de la batterie est par exemple découpée au laser, formée et soudée au laser.

Bien sûr, toutes les solutions destinées au domaine e-mobilité doivent être testées avant de choisir. Alors, pour ne pas se tromper, les utilisateurs peuvent par exemple, faire appel aux spécialistes du Cetim (Centre technique des industries mécaniques) ou à ceux d’Irepa Laser. « Nous assurons tous les tests mécaniques ou autres, grâce aux installations de test polyvalentes que possède le Cetim », précise Vincent Caulet, responsable marchés automobile et aéronautique. Avis donc aux amateurs…

La simulation numérique, une solution indispensable

« Le développement de la mobilité électrique et autonome, dopera la demande de microcontrôleurs, composants de puissance, circuits analogiques et mixtes ainsi que senseurs et capteurs », estime Christophe Bianchi, EMEA High Tech & Semiconductor Director chez Ansys. À titre d’exemple, un véhicule thermique contient en moyenne près de 300 euros de semi-conducteurs, contre près de 1 000 euros pour un véhicule électrique. Alors, qu’il s’agisse d’implanter de nouvelles usines ou de développer celles qui existent, cela doit se faire en combinant innovations technologiques et maîtrise d’une chaîne de valeur complète, de la fabrication à l’utilisation finale des composants sur des secteurs à forte croissance. Actuellement, une gestion efficace de la conception des composants électroniques repose sur la capacité à anticiper et analyser les facteurs sous-jacents qui peuvent impacter le niveau de rendement et les performances. Ces facteurs sont par nature très dynamiques (stress mécanique, thermique, connectivité, etc.), donc les nouvelles technologies sont essentielles pour optimiser les flux de production. La simulation numérique fournit l’agilité et la puissance nécessaires pour tester les composants en fonction de milliers de scenarios dans un environnement virtuel. Elle permet ainsi de garantir que les produits, une fois déployés, répondront aux besoins de fiabilité, de performance et de durabilité dans leurs domaines respectifs d’application.

www.ansys.com

L’hydrogène, une filière d’avenir

Le magazine « Les défis du CEA » publie dans le numéro 243 (mai-juin 2021) un dossier consacré à cette forme d’énergie écologique (voir également l’entretien de Micronora de ce numéro). « Lancé en septembre 2020 par le gouvernement, le plan Hydrogène doté d’une enveloppe de 7,2 milliards d’euros d’ici 2030, marque la volonté de la France d’intégrer l’hydrogène comme vecteur énergétique indispensable pour atteindre les objectifs nationaux en matière de décarbonation de l’économie », affirme Laurent Antoni, responsable des affaires publiques pour les technologies hydrogène au CEA Liten. D’ailleurs, la prise de conscience est mondiale : une quinzaine de pays se sont dotés ces dernières années de leur propre plan ou stratégie. Car l’hydrogène présente de nombreux avantages pour la transition énergétique. « Aujourd’hui, seule 20 % de l’énergie est transportée sous forme électrique et 80 % sous forme de molécules comme le gaz et le pétrole. L’hydrogène permet justement de substituer ces molécules fossiles. Et contrairement à l’électricité, il peut être stocké sans perte sur le long terme », résume le spécialiste du CEA. En particulier, il permet de décarboner des secteurs difficilement « électrifiables » comme l’industrie et la mobilité lourde (camions, trains, etc.) qui constituent justement deux priorités du plan Hydrogène. La troisième consistant à financer la recherche et la formation pour soutenir l’essor de la filière française à long terme. Copiloté par le CEA et le CNRS, un « Programme et Équipements Prioritaires de Recherche » (PEPR) doté de 80 millions d’euros vient de démarrer au printemps 2021. Un développement à suivre…

www.cea.fr

www.primes.de

www.nuburu.net

www.trumpf.com

www.cetim.fr

www.clp

www.irepa-laser.com

www.alixpartners.com

www.realmeca.com

www.decip.fr

www.hestika-citizen.fr

www.index-france.fr

www.start40.com

www.horn.fr

www.kennametal.com

www.osram.fr

www.laserline.com

Sur le même sujet

mai 2025

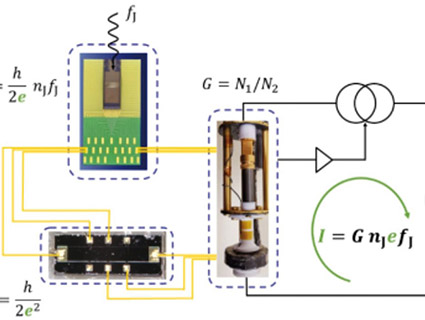

L’étalon quantique de courant fournit une réalisation de la définition de l’ampère à partir de la charge élémentaire et de la fréquence Josepshon. Source : LNE Après huit ans de travail, [...]

mai 2025

Ce système de numérisation 3D sans fil est doté de puissantes puces embarquées, d’une alimentation par batterie intégrée, d’un scanner 3D et d’un suiveur optique. Source : Scantech Digital Compact et [...]

mai 2025

Support de tourelle pour machines de tournage avec une tourelle, une broche principale et une commande numérique Siemens. Source : Open Mind La suite CAO/FAO hyperMILL d’Open Mind offre une grande [...]