Les installations métrologiques jouent un rôle essentiel dans le bon fonctionnement des installations de production. Intégrés directement dans la chaîne de fabrication, les capteurs intelligents, les machines à mesurer 3D et autres logiciels d’analyse de données sont capables de mesurer, corriger et prédire en temps réel toute dérive, et éviter ainsi des rebuts qui provoquent des pertes importantes.

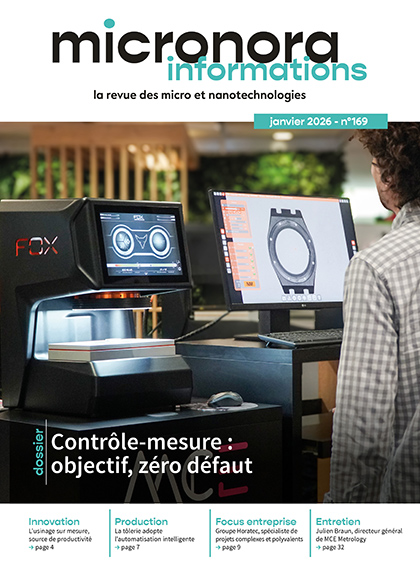

Depuis plusieurs années, les solutions de contrôle-mesure ont changé leur place dans la hiérarchie des chaînes de production. Reléguées, autrefois, à la fin des installations pour déterminer si les pièces fabriquées étaient bonnes ou mauvaises, elles constituent, désormais, un élément essentiel. Les industriels sont, en effet, devenus très friands de solutions capables de garantir une qualité constante, la traçabilité de la production, et d’améliorer ainsi la productivité de leurs ateliers. Des performances assurées par des systèmes de mesure automatisés qui allient précision et réactivité, avec des capteurs connectés, des dispositifs de vision omnipotents ou des outils d’Intelligence Artificielle (IA)… Objectif : atteindre le zéro défaut, véritable Nirvana du contrôle qualité, et détecter en temps réel toute dérive de la production. Dans ce contexte, les cellules de mesure optique 3D automatisées sont plébiscitées. Comme celles fournies par Marposs, Mahr, Fox Metrology ou Bruker Alicona. La solution de ce dernier combine un robot collaboratif 6-axes avec un capteur de mesure 3D optique pour réaliser des mesures haute résolution, raccordées et répétables, même en environnement de production. La manipulation, la programmation et la mesure des séries enseignées ne nécessitent aucune connaissance préalable en métrologie. Parmi les exemples de la série Cobot d’Alicona, l’utilisateur peut choisir le CompactCobot, le TurbineCobot ou le DiscCobot. Des solutions utilisées dans l’aéronautique, l’automobile et l’outillage pour l’assurance de la qualité. Les utilisateurs bénéficient également de la grande mobilité et de la flexibilité des systèmes collaboratifs, car les cobots peuvent être positionnés comme les utilisateurs le souhaitent. Ils peuvent ainsi mesurer leurs composants directement dans la machine-outil.

Pour éliminer les erreurs

Des installations qui s’accompagnent d’un logiciel d’automatisation connecté. Le contrôle et la mesure sont entièrement automatisés et, à l’issue du processus, l’opérateur reçoit un rapport de mesure indiquant si la mesure est correcte ou non. Ces dispositifs comparent, en temps réel, les pièces fabriquées aux modèles numériques pour détecter la moindre déviation.

Résultat : une réduction significative des erreurs, un gain de temps et une amélioration continue des processus. « Nous collaborons avec de nombreux constructeurs de machines-outils pour offrir aux utilisateurs les solutions adaptées à leurs applications », explique Cyril Aujard, directeur de Bruker Alicona France. « Avec United Machining Solutions, par exemple, pour démontrer comment notre MMT optique (la μCMM) mesure au micromètre au plus près des pièces usinées au laser. Ou avec Nagel, constructeur allemand de machines de rodage polyvalentes qui usinent des alésages de 1 mm à 2 500 mm de diamètre et jusqu’à 20 000 mm de longueur. La Robo-Cell « NaPrep »d’Alicona assure le contrôle en temps réel du brossage des chants effectué par la machine Nagel. Nous collaborons également avec DMG Mori pour la mesure de la finition des implants de genou grâce à notre capteur « Advanced Focus Variation ». Voire avec Kern Microtechnik. La μCMM mesure de micro-trous des valves d’injection usinés sur ses machines-outils de grande précision. » Conçu pour être embarqué, le nouveau capteur SensorX d’Alicona fonctionne en tandem avec une unité électronique déportée, offrant ainsi une installation flexible. « Ce module matériel et logiciel s’intègre mécaniquement et électroniquement dans la machine, et devient une fonction native de l’équipement », précise le responsable de Bruker Alicona France.

Maîtriser des formes complexes

Les constructeurs peuvent ainsi livrer des machines qui produisent, mesurent et corrigent la production en continu, sans transfert d’échantillons vers un laboratoire. Au cœur de SensorX d’Alicona se trouve la Variation Focale avancée (Advanced Focus-Variation), complétée par le Focus Probing et le Vertical Focus Probing.

Cette combinaison permet de relever des géométries difficiles : pentes très raides (jusqu’à 87° et au-delà pour les parois verticales), surfaces brillantes ou polies sans artefacts de réflexion, arêtes vives et formes libres complexes. Elle assure la capture simultanée de la forme et de la rugosité, sans contact ni préparation d’échantillon. Chaque scan capture des millions de points en quelques secondes, avec une résolution élevée et une portée en Z de 100 mm pour couvrir aussi bien les micro-détails que les grandes structures. L’éclairage coaxial LED pilotable s’adapte automatiquement aux conditions de surface changeantes. En parallèle, le système s’auto-surveille en continu (température, tension, courant) afin de garantir la stabilité des mesures. Enfin, avec un niveau sonore inférieur à 70 dB(A), il s’intègre facilement dans des cellules automatisées. Fox Metrology (voir également l’entretien de Micronora page 32) accompagne ses machines de contrôle optique du logiciel FoxTouch développé pour répondre à tous les besoins de contrôle dimensionnel, en passant par les mesures ISO et la gestion des fichiers CAO (conception assistée par ordinateur) les plus complexes. Il est utilisable sur toutes les machines de la gamme, en mode manuel et en mode automatique. La prise en main du logiciel est simple, intuitive et efficace. Unité de mesure optique basée sur une architecture d’images bidimensionnelles côte à côte, le Roundtracer Flash de Mitutoyo s’intègre également dans la production. Les images sont acquises par plusieurs capteurs combinés pour générer une image unique de la pièce, sans discontinuité ni espace aux bords de couture. Le Roundtracer Flash est deux fois plus rapide que les solutions de balayage linéaire traditionnelles et peut mesurer des pièces jusqu’à 300 mm de longueur sans aucun mouvement vertical des capteurs ni de la pièce. Il allie ainsi une grande vitesse de mesure (grâce à l’absence de mouvements sur l’axe Z) avec la cohérence de l’image. Les profils complexes et les géométries des pièces sont acquis à l’intérieur de la même image. Résultat : quelques millisecondes sont suffisantes pour passer de l’acquisition de l’image à l’exécution de la mesure.

Un système de mesure polyvalent

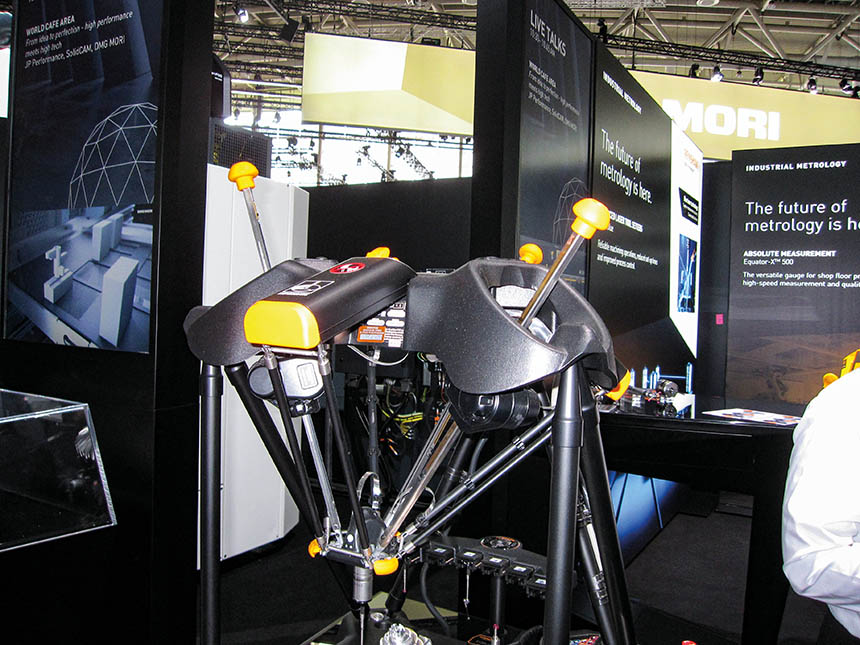

Assurer le contrôle-mesure à grande vitesse dans la production est aussi l’objectif de Renishaw. Son nouveau système Equator X-500 s’ajoute à sa gamme de comparateurs polyvalents destinés au contrôle des procédés en atelier. Ce produit innovant permet aux utilisateurs de choisir la méthode absolue de mesure ou celle par comparaison.

Parmi ses principaux avantages, on compte un rendement accru grâce à sa vitesse de mesures, la vérification des pièces en cours de processus entièrement traçable, la validation en continu du processus de production et la possibilité de sélectionner la méthode de mesure optimale pour chaque application avec un seul et même appareil. Dans le mode Absolue, le système Equator-X mesure les pièces en les scannant à des vitesses allant jusqu’à 250 mm/s. Ce mode est particulièrement utile pour les contrôles au pied de la machine ou même pour les contrôles 100 % en ligne. Dans le mode par comparaison, le système Equator-X offre des vitesses de scanning pouvant atteindre les 500 mm/s. Une solution adaptée au contrôle des grands lots de pièces identiques. Le système propose également une option de mesure à haute vitesse pour les environnements où les variations thermiques posent un problème. Il est possible de déployer le système comme un dispositif autonome de l’atelier ou de l’intégrer dans une cellule entièrement automatisée. La plateforme logicielle du nouveau système combine une interface opérateur intuitive et riche en fonctionnalités aux plus récents outils provenant du logiciel de métrologie de Renishaw, MODUS IM.

Avènement des capteurs intelligents

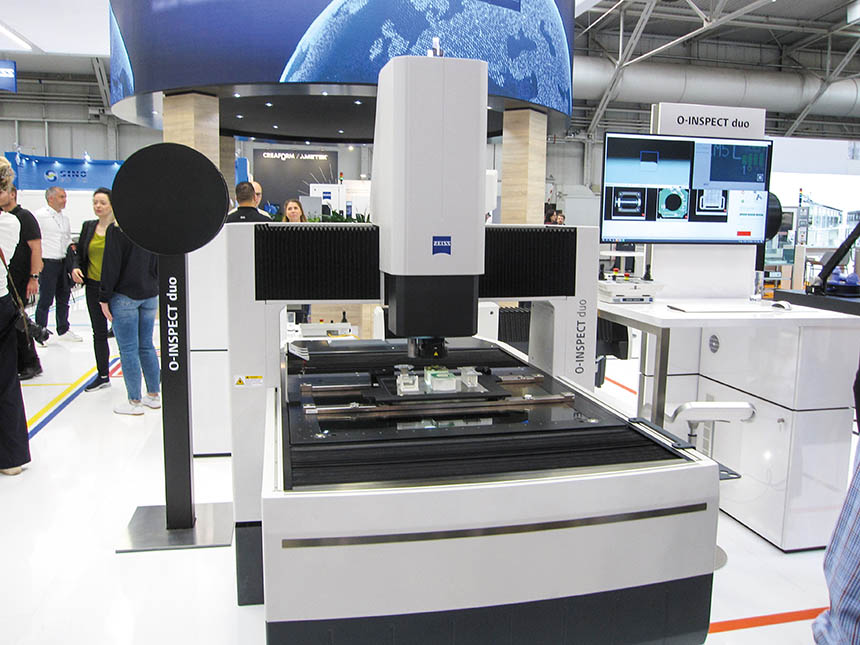

Keyence propose également toute une série de solutions pour maîtriser la qualité de la production. La Série XM, par exemple, est une machine à mesurer tridimensionnelle (MMT) à sonde portative. Elle met la mesure de caractéristiques 3D et le contrôle de tolérances géométriques à la portée de tous. Transportable et adaptée aux ateliers, la machine enregistre automatiquement les données mesurées et crée instantanément des rapports d’inspection détaillés. Keyence propose également une nouvelle MMT à Scanner 3D Série VL-800 qui dispose de fonctionnalités IA capables de suggérer la méthode de mesure la plus appropriée selon la forme de la pièce. De plus, comparer les résultats de balayage à 360° d’une pièce aux données CAO 3D permet d’identifier toute déformation et tout gauchissement de manière intuitive. Les données 3D collectées peuvent également être utilisées pour accélérer et simplifier les tâches de rétro-ingénierie. Équipée de capteurs tactiles et optiques de haute précision, la machine de métrologie tridimensionnelle O-Inspect duo conçue par Zeiss, couvre deux applications essentielles en matière de contrôle qualité : la mesure et l’inspection haute résolution.

Au lieu d’acquérir deux systèmes – une machine de mesure tridimensionnelle et un microscope – les industriels disposent d’un seul et même équipement. Les capteurs tactiles sont adaptés aux mesures détaillées et complexes des surfaces, tandis que les capteurs optiques permettent une capture rapide et précise des données. Cette combinaison garantit des mesures fiables et précises sur divers matériaux et formes géométriques complexes. O-Inspect duo intègre aussi des fonctionnalités de microscopie, permettant une analyse détaillée des surfaces. Cette capacité supplémentaire est essentielle pour détecter et analyser des défauts et des irrégularités invisibles à l’œil nu ou avec des méthodes de mesure conventionnelles.

À noter que cette machine offre différentes options de contrôle pour l’anneau lumineux et est dotée du logiciel de métrologie Calypso, qui offre une interface utilisateur intuitive. Les utilisateurs peuvent configurer aisément les paramètres de mesure, visualiser les résultats en temps réel et produire des rapports conformes aux normes industrielles. Les capteurs IoT (Internet des Objets) intelligents permettent, eux, de recueillir une multitude de données en temps réel : dimensions, pressions, températures, vibrations, taux d’humidité ou encore états de surface. Intégrés directement dans les machines ou les lignes de production, ces capteurs assurent une surveillance constante de l’environnement de fabrication et permettent une réaction instantanée en cas d’écart. Keyence offre ainsi une pléiade de dispositifs avancés. Son capteur de vision avec IA intégrée Série IV4 détecte toute pièce sans outil de positionnement, vérifie la présence du nombre de pièces attendu, lit des caractères et compte les cibles dans les environnements les plus agressifs.

Les robots plébiscités

Autre tendance importante : l’utilisation des robots dans les applications métrologiques. Utilisés dans l’industrie automobile ou aéronautique, les bras robotisés Kuka, Fanuc ou Stäubli peuvent être associés à un scanner laser ou à une tête de mesure optique. Ils peuvent inspecter une carrosserie complète en quelques minutes, générant un jumeau numérique de haute précision. Ces configurations font merveilles dans les environnements contraignants (températures extrêmes, zones de radiation, espaces confinés). L’OccuBot de Kuka, par exemple, est un système de test intelligent et automatisé. Un robot à six axes contrôle avec précision le niveau de sûreté et de stabilité des sièges d’avion et de conduite sous sollicitation mécanique permanente. L’industrie de l’ameublement utilise également l’OccuBot à des fins de contrôle pour les sièges.

La gestion des données de mesure fait, elle aussi, des progrès importants. Cette évolution autorise la prise de décision en temps réel grâce à la connexion avec les autres logiciels de gestion comme les MES (Manufacturing Execution System) ou les ERP. Des logiciels comme Metrolog X4 (Metrologic Group), PolyWorks mis au point par la société éponyme ou Quindos d’Hexagon exploitent les données fournies par les capteurs pour générer des rapports, identifier des dérives et adapter automatiquement les paramètres de fabrication. Ce qui permet d’envisager la production « zéro défaut ». Les solutions i-Robot fournies par Metrologic Group transforment les robots industriels en machines de mesure 3D intelligentes. Cette technologie assure une précision de mesure totalement indépendante de celle du robot, la synchronisation entre les mesures et les déplacements du robot, le pilotage intégral des trajectoires du robot directement depuis le logiciel, la simulation du programme de mesure et la détection des collisions. PolyWorks supporte, lui, tous les processus et les tâches de mesure 3D. Unical, le nouveau logiciel d’étalonnage des machines-outils d’Hexagon, est conçu pour améliorer la précision de l’usinage plus vite et mieux.

L’arrivée de ces systèmes de contrôle-mesure intelligents et de la robotique ouvre la voie vers des systèmes de fabrication adaptatifs qui pourront modifier, en temps réel, leurs paramètres en fonction de l’évolution des installations de production. Une tendance technologique à suivre… L’arrivée de ces systèmes de contrôle-mesure intelligents et de la robotique ouvre la voie vers des systèmes de fabrication adaptatifs qui pourront modifier, en temps réel, leurs paramètres en fonction de l’évolution des installations de production. Une tendance technologique à suivre…

Des mesures fiables pour les technologies quantiques

Les laboratoires nationaux de métrologie (NMIs) des pays du G7 et de l’Australie annoncent la création de NMI-Q, une initiative commune destinée à accélérer le développement et l’adoption des technologies quantiques grâce à des mesures fiables et harmonisées. Signé le 15 octobre 2025 à Paris, au Laboratoire national de métrologie et d’essais (LNE), ce protocole d’accord réunit huit laboratoires : le PTB (Allemagne), le NMIA (Australie), le NRC (Canada), le NIST (États-Unis), le LNE (France), l’INRiM (Italie), le NMIJ (Japon) et le NPL (Royaume-Uni). Soutenu par les chefs d’État et de gouvernement lors du sommet du G7 au Canada en juin 2025, ce projet vise à coordonner les travaux de métrologie afin d’accompagner la normalisation internationale des technologies quantiques. NMI-Q a pour ambition de définir un cadre commun pour le développement et le partage des meilleures pratiques de mesure, en collaboration avec l’industrie et le monde académique. Objectif : favoriser l’innovation, la fiabilité des données et la commercialisation des technologies quantiq ues dans des secteurs clés tels que la santé, l’énergie ou les communications. La signature de ce protocole d’accord intervient à un moment où de nombreuses technologies quantiques en sont encore aux premiers stades de leur développement. Ces technologies trouvent néanmoins déjà des applications dans les domaines de l’informatique, des capteurs et des communications, et promettent un impact sur de nombreux secteurs tels que la santé, l’énergie, les matériaux ou la logistique.

Sur le même sujet

janvier 2026

ON EN PARLELes micro-news de l'industrieINNOVATIONL’usinage sur mesure, source de productivitéPRODUCTIONLa tôlerie adopte l’automatisation intelligenteFOCUS ENTREPRISEGroupe Horatec, spécialiste de projets complexes et polyvalentsDOSSIERContrôle-mesure : objectif, zéro défautR&D, PRODUITS ET SOUS-TRAITANCEL'ENTRETIEN DE [...]

janvier 2026

Bloom Lasers fabrique des lasers à fibre visibles et UV pour des applications de micro-usinage à haut débit et haute précision. Sa technologie garantit qualité et stabilité du faisceau, évolutivité, [...]

janvier 2026

Ces outils de fraisage à inserts diamants standards répondent aux contraintes spécifiques des alliages légers (aluminium aéronautique, composites à matrice polymère). Source : Horn Horn propose une gamme d’outils de [...]