Formidablement riche, la recherche française doit rassembler toutes ses forces pour réussir sur un marché en expansion mais très concurrentiel.

C’est l’objectif de l’action lancée par le Cetim (Centre technique des industries mécaniques).

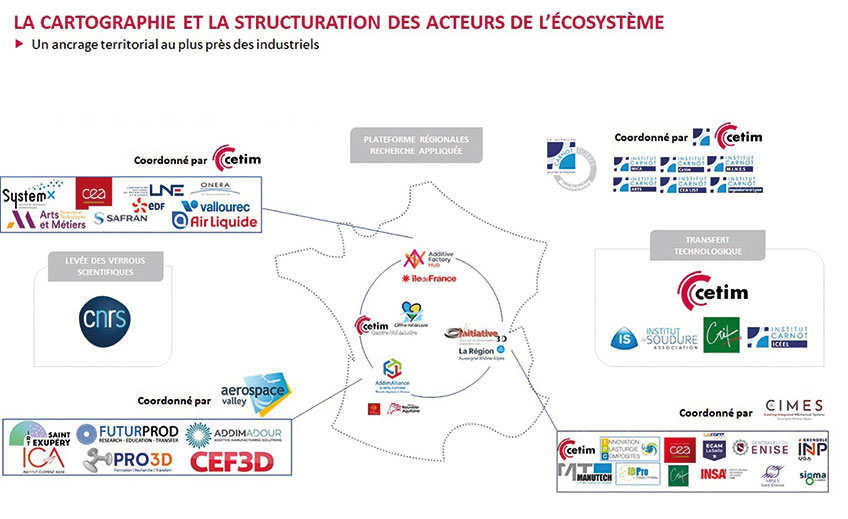

« La France dispose d’atouts, mais pour transformer ce potentiel en succès, il faut mutualiser les efforts de recherche ». L’avis de Philippe Lubineau, directeur de la recherche et des programmes au Cetim, est sans appel. En effet, comme le soulignait le document « Feuille de route Fabrication additive – Alliance Industrie du Futur », la France a toutes les cartes en main pour pouvoir se différencier et jouer un rôle majeur sur la scène internationale. La preuve : sa force académique et ses écosystèmes industriels territorial et national composés principalement de PMI mécaniciennes et de grands donneurs d’ordres à envergure internationale dans tous les domaines industriels. « Face à une maturité du marché de la fabrication additive (FA) métallique qui tarde à venir, il est primordial de coordonner les forces vives de la R&D », juge Philippe Lubineau. Alors, le Cetim qui mène depuis une quinzaine d’années une activité soutenue dans le domaine de la fabrication additive, a décidé de réunir sous sa houlette les représentants des différentes actions (Filière Manufacturing des Instituts Carnot, AddimAlliance, Initiative 3D, Additive Factory Hub, GIS CNRS Head).

« Cette initiative n’a pas pour finalité la création d’une structure supplémentaire, mais bien de faciliter les passerelles, de croiser les roadmap, de favoriser les synergies », souligne Philippe Lubineau. « Elle s’appuie pleinement sur les différentes structures régionales et apporte des réponses à une question récurrente : qui fait quoi dans l’écosystème français. »

Associer les différentes initiatives régionales

Ainsi, les acteurs de la recherche, du transfert technologique et des plateformes de recherche régionales se mobilisent pour se structurer. Objectifs : favoriser le développement d’un réseau fort, et faciliter la diffusion et l’accompagnement des PME et des grands groupes vers l’adoption des technologies de fabrication additive.

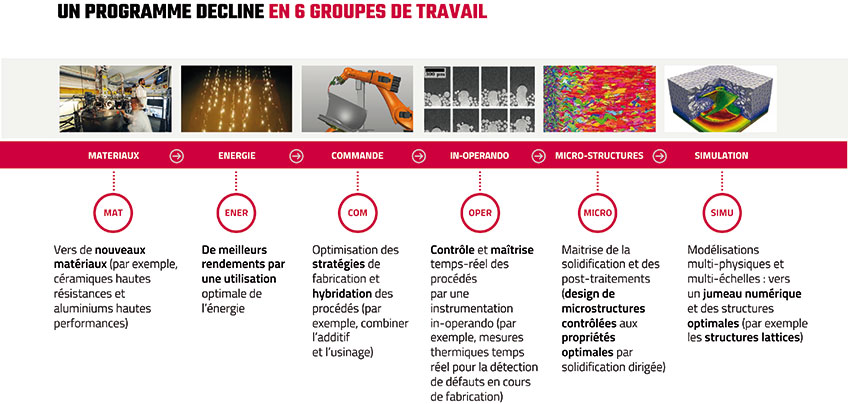

Les équipes de recherche de treize laboratoires du CNRS, de ses partenaires et d’un département de l’Onera se sont ainsi associés pour une durée de cinq ans. Le GIS « Hautes énergies en fabrication additive », créé en septembre 2021, se positionne sur des thématiques clés à visée industrielle, qui seront déclinées dans chacun de ses groupes de travail. Du développement de la simulation, pour concevoir les objets numériques initiaux, au contrôle des microstructures et des défauts des pièces produites (défauts de surface, porosités, manques de fusions, taille des grains, texture, etc.) en passant par la formulation des poudres, fils ou filaments, le GIS Head a pour objectif d’améliorer les performances de la fabrication additive sur l’ensemble de la chaîne de valeur.

Son lancement s’accompagne par la création d’un club d’industriels dont les membres ont un accès privilégié à des rencontres techniques et à des expertises régulières ainsi que des accès prioritaires à la propriété intellectuelle qui sera générée. La plupart de ces équipes sont impliquées dans les grandes initiatives régionales (AFH, AddimAlliance, Initiative3D), dans de nombreux contrats collaboratifs avec des industriels ou encore dans des programmes de recherche nationaux ou européens. Elles possèdent en outre de nombreuses plateformes expérimentales et numériques permettant de développer une recherche de pointe dans les domaines d’intérêt du GIS Head. En région Auvergne Rhône-Alpes, Initiative 3D assure la mise en réseau de compétences et de moyens autour de la fabrication additive métallique. Ce réseau fédère des centres techniques et plateformes technologiques ainsi que des établissements d’enseignement supérieur et de recherche sous l’égide du pôle de compétitivité (CIMES). Soit plus de 100 personnes équivalent temps plein. Le réseau met à disposition des industriels un ensemble de procédés de fabrication additive (fusion de poudres, fusion de fils, technologies sans fusion) adossés à des plateformes de conception dédiées à la fabrication additive métallique, d’élaboration d’alliages métalliques à façon, de techniques de parachèvement et de moyens de caractérisation métallurgique et des propriétés.

Ces différentes plateformes technologiques couvrent toute la chaîne de valeurs de la fabrication additive métallique. Initiative 3D propose également des formations continues sur catalogue ou sur-mesure pour les entreprises. Coordonnée par le Cetim, Addictive Factory Hub (AFH) est une plateforme de recherche qui mutualise en un même lieu les expertises et les moyens d’une dizaine d’acteurs (AddUp, Air Liquide, EDF, LNE, Onera, Safran, Vallourec, Cetim, CEA…). Objectif : assurer la maîtrise des procédés LPBF (Laser Powder Bed Fusion) et WAAM (Wire Arc Additive Manufacturing). Sa feuille de route intégrera cette année les procédés MBJ (Metal Binder Jetting) et DED-P (Powder Direct Energy Desposition).

Enfin, créée sous l’impulsion d’Aerospace Valley, AddimAlliance est constituée des plateformes techniques et centres de recherche Futurprod (I2M-Site Arts et Métiers, Bordeaux Talence), AddimAdour (ESTIA), Institut Clément Ader (IMT Mines d’Albi et ISAE Sup Aero), CEF3D (ENI de Tarbes), PRO3D (Université de Montpellier) et l’IRT Saint–Exupéry. Cette alliance soutenue par les Régions Nouvelle-Aquitaine et Occitanie est mise au service des fabricants d’équipements (OEM), des PME et des ETI. Elle se focalise sur la maîtrise des procédés LPBF (Laser Powder Bed Fusion), DED-P (Powder Direct Energy Desposition) et WAAM (Wire Arc Additive Manufacturing).

Des développements technologiques à suivre…

www.cetim.fr

EAC, un cas d’école

PME spécialisée dans la production d’ornements métalliques pour l’industrie du luxe (pièces métalliques pour la parfumerie, la maroquinerie, l’habillement, le packaging, etc.), Europe Accessoires Concept (EAC) a connu une transformation radicale grâce à l’impression 3D métal. « Nous avons renouvelé la gamme de produits et proposons à l’industrie du luxe des pièces irréalisables avec des procédés classiques », confirme Patrick Chouvet, gérant de l’entreprise. Résultat : l’entreprise s’est mue en moins de deux ans, en une jeune « start-up » du luxe. L’aventure commence en 2016, quand Patrick Chouvet décide d’évaluer les possibilités offertes par la fabrication additive métallique. « Notre objectif était de pouvoir proposer à nos clients dans des délais extrêmement courts des solutions de fabrication nouvelles et des créations originales », explique le responsable. « Nous étions déjà familiarisés à l’impression 3D plastique, car nous avons investi dans une petite imprimante 3D afin de réaliser rapidement des prototypes pour nos clients. Mais nous voulions aller plus loin et fabriquer directement les pièces en série. » Accompagné par le Cetim lors d’une première Action Collective Régionale (ACR), l’entrepreneur découvre, explore, puis valide ses choix avec des démonstrateurs, avant de se lancer dans le cadre d’une seconde opération de ce type et d’intégrer la plateforme partagée « Metal Impression 3D » (MI-3D). Cette dernière repose sur la technologie de fabrication additive Metal Binder Jetting développée par le constructeur suédois Digital Metal. Une solution qui présente de nombreux avantages pour la production de pièces de petites tailles. « Avec cette machine nous réalisons actuellement des pièces métalliques en 3D infaisables autrement », affirme Patrick Chouvet. « Notre but est de montrer à nos clients jusqu’où nous pouvons aller avec cette technologie. » Depuis son entrée dans le monde de la fabrication additive, EAC a progressé techniquement et a pu développer ses propres méthodes et moyens de finition des pièces. L’entreprise continue d’évoluer ; elle a embauché quatre personnes supplémentaires au bureau d’études, dont un designer Bac+5 pour la création de modèles numérisés, et également un ingénieur du Cetim. « Nous devons encore franchir de nombreux obstacles, car les designers du luxe manquent de culture 3D et les cursus de formation à la fabrication additive sont rares », regrette Patrick Chouvet. Mais le jeu en vaut la chandelle. Désormais, EAC propose des solutions inédites à ses clients et son chiffre d’affaires suit une progression à deux chiffres. Prochain objectif : la mise en place de plusieurs machines dans une usine d’impression 3D…

https://eacswimsource.com/fr

Les atouts de la fabrication additive (FA)

Repousse les limites du design et de la complexité.

Ce qui permet d’économiser de la matière première et de personnaliser les pièces à l’infini.

Permet de fabriquer en une pièce un sous ensemble complet et assure l’intégration de fonctions et la création de nouvelles.

Exemple : Safran produit désormais un injecteur en une pièce alors qu’il était composé auparavant de 14 pièces.

Permet de produire une pièce définitive à l’identique de sa conception numérique, en une seule manipulation.

Exemple : la création de maillons de chaîne pourra se faire en une seule manipulation, la rendre plus légère, plus résistante et moins coûteuse.

Rend possible la réalisation de pièces jusqu’alors impossibles ou trop coûteuses.

Exemple : les nouveaux pneus Michelin dont la matrice de moule est fabriquée en FA.

Révolutionne la maintenance et la réparation.

Permet de repenser la fabrication de pièces métalliques et de renouveler des pans entiers de l’industrie en accélérant la mise sur le marché de produits.

Une industrie en pleine expansion

Le marché mondial de la fabrication additive (tous matériaux confondus) est estimé à 7,18 milliards d’euros (source AMPower report). Avec un taux de croissance annuel moyen de 20 %, il devrait atteindre 18 milliards d’euros en 2025. Un marché essentiellement dominé par les Etats-Unis et la Chine. La fabrication additive métallique représente quant à elle, 2,03 milliards d’euros. Avec d’importantes perspectives de croissance d’ici 2025 : plus de 7 milliards d’euros envisagés.

Date de publication : janvier 2022

Sur le même sujet

mai 2025

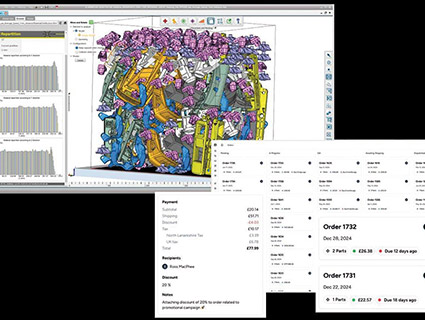

L'intégration du logiciel de Phasio avec 4D_Additive de CoreTechnologie facilite le contrôle des processus de production, automatise les tâches répétitives et réduit les coûts tout en garantissant une qualité constante [...]

mai 2025

NX Immersive Designer permet aux concepteurs et aux ingénieurs d'interagir, de manipuler et de collaborer autour de modèles de produits 3D riches en graphiques de manière native. Source : Siemens Digital [...]

janvier 2025

Polyvalente, la Laser S 500 (U) usine les matériaux les plus durs et est disponible en trois ou cinq axes. Source : GFMS Inspirée par 70 ans d'innovation dans l'industrie de [...]