Capable de réaliser des pièces et des assemblages complexes, certains impossibles à produire avec les procédés classiques, cette technologie d’avant-garde fait ses preuves dans l’industrie microtechnique. Le Zoom du salon Micronora 2020 le prouvera avec une mini-exposition originale consacrée aux derniers développements.

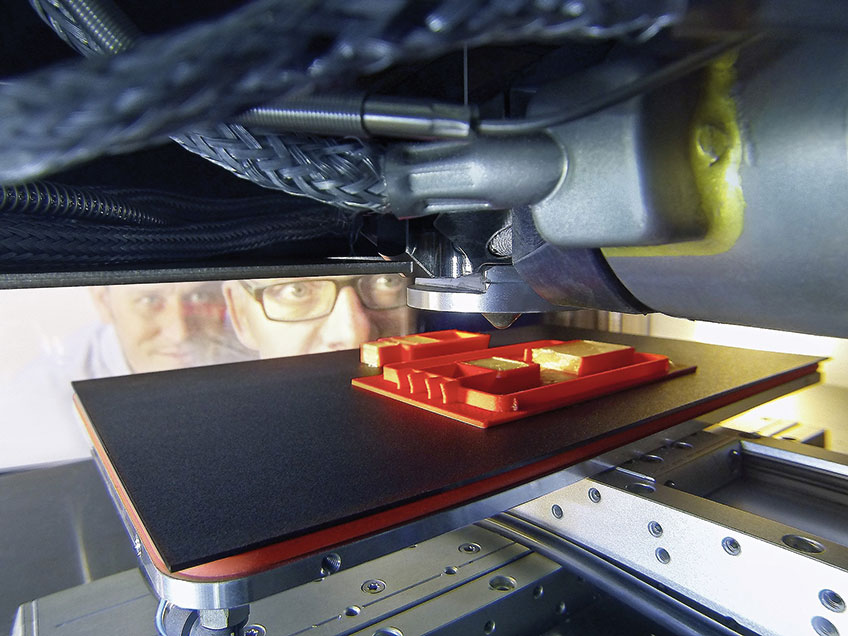

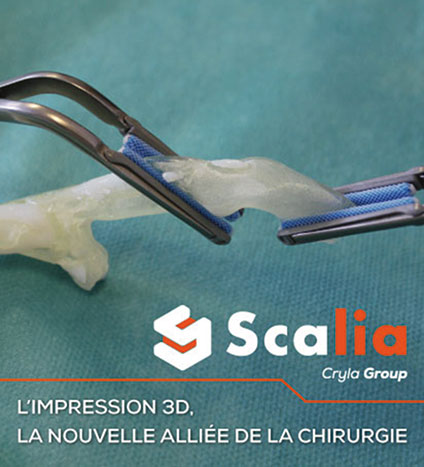

Des solutions pour l’industrie médicale personnalisées en un clin d’oeil, des assemblages complexes fabriqués d’un seul tenant pour l’aérospatial, des pièces de rechange pour le ferroviaire produites juste à temps… la fabrication additive (FA) devient peu à peu incontournable dans de nombreux domaines économiques. Et les progrès sont rapides : tous les jours de nouvelles solutions apparaissent, qui poussent les limites de ce procédé dont les avantages sont indéniables. De nombreuses sociétés prouvent grâce à leurs réalisations, l’intérêt de cette technologie. AGS Fusion, Cryla, GF Machining Solutions, GMP Additiv’, GM Prod, Irepa Laser, Multistation, Decip, Sisma, Spartacus 3D (voir l’entretien ci-dessous), Volum-e… la liste est longue. Aujourd’hui la fabrication additive fait ses preuves dans la recherche (voir l’entretien page 39) ainsi que dans de nombreux domaines industriels, pour répondre à différents besoins : prototypage, outillage rapide, fabrication unitaire ou en série de produits personnalisés…

Des solutions pour l’industrie médicale personnalisées en un clin d’oeil, des assemblages complexes fabriqués d’un seul tenant pour l’aérospatial, des pièces de rechange pour le ferroviaire produites juste à temps… la fabrication additive (FA) devient peu à peu incontournable dans de nombreux domaines économiques. Et les progrès sont rapides : tous les jours de nouvelles solutions apparaissent, qui poussent les limites de ce procédé dont les avantages sont indéniables. De nombreuses sociétés prouvent grâce à leurs réalisations, l’intérêt de cette technologie. AGS Fusion, Cryla, GF Machining Solutions, GMP Additiv’, GM Prod, Irepa Laser, Multistation, Decip, Sisma, Spartacus 3D (voir l’entretien ci-dessous), Volum-e… la liste est longue. Aujourd’hui la fabrication additive fait ses preuves dans la recherche (voir l’entretien page 39) ainsi que dans de nombreux domaines industriels, pour répondre à différents besoins : prototypage, outillage rapide, fabrication unitaire ou en série de produits personnalisés…

Elle est également une solution pratique dans des domaines confrontés à des difficultés d’approvisionnement avec des pièces de rechange. Comme les militaires qui l’utilisent sur les théâtres d’opération. Ou l’industrie ferroviaire : Angel Trains, Bombardier Transport, Chiltern Railways, DB ESG, Siemens Mobility et bien d’autres, utilisent l’offre Rail Industry Solution de Stratasys. Des machines 3D Fortus mettent en oeuvre dans ces usines la résine Ultem 9085 et le matériau Antero 800NA (conformes à la norme ferroviaire de l’Union européenne EN 45545-2), avec des gains sensibles à la clé. Le coût journalier d’une rame hors service chez un grand acteur ferroviaire américain s’élève à 18 000 euros et c’est généralement une seule pièce qui empêche les trains de circuler. De plus, la durée de vie des trains est généralement de 35 à 45 ans, ce qui rend l’approvisionnement en pièces de rechange encore plus difficile.

Toujours dans le domaine de la FA plastique mais pour l’industrie médicale, 3D Systems s’illustre depuis longtemps dans la fabrication personnalisée des prothèses auditives. La nouvelle technologie Fine Detail Resolution d’EOS est dotée d’un laser CO de 50 W. Une avancée technologique qui autorise la production des composants plastiques très délicats mais robustes avec des surfaces aux résolutions très fines et des parois de seulement 0,22 mm. Une innovation qui ouvre la voie à la production en série des unités de filtrage, des canaux de fluides, des connecteurs et autres composants électroniques, mais également des produits de grande consommation comme les lunettes.

Les offres globales se généralisent

Le procédé PF (Plastic Freeforming) et la machine freeformer d’Arburg sont, selon ses concepteurs, aussi performantes que l’injection. L’utilisateur peut, à partir de granulés standards, fabriquer des composants fonctionnels sous forme de combinaison dure/ molle complexe et résistante. Infiniment plus complexe car il faut maîtriser beaucoup plus d’éléments, la FA métallique cherche elle, la voie vers l’industrialisation. Les offres globales réunissant logiciels, machines, services, se généralisent pour répondre à ce désidérata. Une démarche facilitée par les modules FA développés par les éditeurs d’outils de programmation d’usinage, comme Open Mind, par exemple. Des offres spécifiques apparaissent aussi chez Dassault Systèmes ou Siemens Digital Industries Software. Ce dernier lance Additive Manufacturing (AM) Path Optimizer, une technologie mise au point en partenariat avec Trumpf qui résout les problèmes de surchauffe, réduit les rebuts et augmente le rendement de production. 3D Systems intègre dans son offre logicielle 3DXpert des éléments destinés au programme d’usinage Solidworks, très prisé par les mécaniciens. Le pionnier américain de la FA combine ainsi son savoir-faire dans les domaines des matériaux, des plateformes matérielles, des logiciels et des services. Il s’est associé avec GF Machining Solutions (GFMS) pour profiter de l’expérience du spécialiste suisse dans la conception des machines-outils de précision. Résultat : deux machines de FA, DMP Flex 350 et DMP Factory 500, adaptées à l’environnement de l’atelier. La solution modulaire Shared Modules d’EOS est également prête à l’emploi dans la production en série et comporte des matériaux, des logiciels, des systèmes de gestion de la poudre, des automatismes… Une offre polyvalente c’est également la marque de fabrique du constructeur français AddUp qui propose un concept unique d’usine modulaire. BeAM, une spin-off d’Irepa Laser, s’illustre lui dans le domaine des centres d’usinage pour les applications de rechargement laser.

Des solutions à moins de 100 000 euros

Si l’amélioration de la productivité et de la précision sont des objectifs permanents, la réduction du coût figure elle aussi en bonne place des préoccupations des utilisateurs car le prix d’une solution complète peut atteindre facilement le million d’euros. Surtout si on additionne les coûts de la machine et des matériaux avec ceux d’exploitation. Alors, certains fournisseurs cassent les prix en proposant des solutions à moins de 100 000 euros. La société espagnole Meltio a conçu un système original qui produit directement des pièces de complexité et de précision moyennes.

La fabrication est assurée à partir d’un fil fondu (diamètre de 0,8 à 12 mm) ou par déposition de poudre (45 à 90 μm), voire les deux. Il s’agit d’une tête dotée de plusieurs lasers diode (puissance de 600 W à 9 kW) avec un système de manipulation du matériau, qui s’installe sur une machine à CNC. Son coût varie de 89 000 à 190 000 euros et elle accepte de nombreux fils et poudres métalliques du marché, d’autres étant en développement. Sa taille (150 x 265 mm) autorise également son installation sur des robots et des systèmes de fabrication portiques. Elle peut assurer le soudage ou la découpe laser ainsi que la texturation des surfaces ou le polissage. Une interface homme-machine à écran tactile facilite l’accès aux fonctions évoluées du logiciel de contrôle-commande conçu par Meltio. L’utilisateur peut contrôler la fabrication à distance avec une tablette ou un ordinateur relié à un réseau sans fil ou via une connexion Ethernet. Plus économique que la fusion sur lit de poudre, la déposition de fil métallique ou WAAM (Wire Arc Additive Manufacturing) permet de construire, par couches successives, une ébauche très proche des cotes finies qui est ensuite usinée. Une solution proposée également par Sciaky, Prodways, Metrom (distribué par Multistation) ou Gefertec.

Créé en 2017, ce dernier propose un procédé original de soudage, le 3DMP, mis en oeuvre sur des centres d’usinage 3 ou 5 axes pilotés par des commandes numériques Siemens. Selon ses concepteurs, ce procédé réduit de 60 % les coûts de production par rapport aux autres solutions existantes sur le marché et l’utilisateur peut gagner jusqu’à 1 000 euros par heure de fabrication.

Des pièces en cuivre pur

L’intégration, en option, d’une tête de fraisage dans ces machines permet la finition de la pièce qui est contrôlée grâce à un scanner 3D. Le constructeur australien Speed3D commercialise une cellule de fabrication additive comportant sa machine de déposition supersonique, un centre d’usinage 3 axes Haas et un four de traitement thermique. La cellule peut fabriquer des pièces en cuivre pur, une approche offerte également par des sociétés comme AddUp, GE Additive, EOS, Optomec (distribué par Multistation), Markforged ou Farsoon.

Laser Melting Innovations a mis au point une machine de fusion laser sélective (SLM) qui utilise, comme la solution de Meltio, un laser diode (puissance 140 W ou 200 W). Un équipement qui coûte, selon ses concepteurs, un tiers du prix des machines similaires disponibles sur le marché, soit moins de 70 000 euros. Son secret : un dispositif optique monté sur un système d’axe cartésien qui facilite l’entretien et assure un faible taux horaire. La précision de positionnement de la machine est de 40 μm, ce qui suffit, selon ses concepteurs, pour la plupart des applications, comme par exemple la fabrication d’outils ou le dentaire. La machine peut traiter des alliages à base de nickel et de chrome, des aciers inoxydables, l’aluminium et peut construire des pièces dont les dimensions sont de 140 x 140 mm.

La start-up allemande One Click Metal, une spin-off de Trumpf, annonce une imprimante 3D métallique qui met en oeuvre un procédé de fusion sur lit de poudre. Une solution de haute précision accessible aux PME, aux laboratoires de recherche ou aux écoles car elle coûte moins de 100 000 dollars.

De nouvelles solutions destinées à la fabrication plastique microtechnique font également leur apparition. Comme l’impression volumétrique. Un procédé qui préfigure la fabrication 4D de demain, mis au point par des chercheurs américains de l’Université de Californie à Berkley et de Lawrence Livermore National Lab ainsi que de l’Ecole polytechnique fédérale de Lausanne en Suisse (voir encadré ci-dessous). Ou le procédé PμSL (projection micro-stéréolithographique) lancé par Boston Micro Fabrication (BMF) : ses machines microArch produisent des micro-pièces avec une précision qui varie en fonction de l’application (25 μm, 10 μm ou 2 μm) et une dizaine de polymères différents. Le prix de cette plateforme de micro-fabrication est situé entre 125 000 et 250 000 dollars et ses concepteurs visent des marchés comme les MEMS (micro electro-mechanical systems), la micro-fluidique, le médical, la filtration… « Notre solution est adaptée à la production des pièces chères et difficiles à fabriquer par moulage ou usinage, qui ne sont pas encore bien traitées par les moyens existants de fabrication additive », expliquent les responsables de BMF.

De nouvelles solutions destinées à la fabrication plastique microtechnique font également leur apparition. Comme l’impression volumétrique. Un procédé qui préfigure la fabrication 4D de demain, mis au point par des chercheurs américains de l’Université de Californie à Berkley et de Lawrence Livermore National Lab ainsi que de l’Ecole polytechnique fédérale de Lausanne en Suisse (voir encadré ci-dessous). Ou le procédé PμSL (projection micro-stéréolithographique) lancé par Boston Micro Fabrication (BMF) : ses machines microArch produisent des micro-pièces avec une précision qui varie en fonction de l’application (25 μm, 10 μm ou 2 μm) et une dizaine de polymères différents. Le prix de cette plateforme de micro-fabrication est situé entre 125 000 et 250 000 dollars et ses concepteurs visent des marchés comme les MEMS (micro electro-mechanical systems), la micro-fluidique, le médical, la filtration… « Notre solution est adaptée à la production des pièces chères et difficiles à fabriquer par moulage ou usinage, qui ne sont pas encore bien traitées par les moyens existants de fabrication additive », expliquent les responsables de BMF.

Reste aux utilisateurs à bien faire leur choix parmi la multitude de procédés plastiques et métalliques pour trouver la solution de fabrication additive adaptée à leur application. Une raison de plus pour visiter le Zoom du prochain salon international des microtechniques et de la précision Micronora qui aura lieu à Besançon (Doubs) du 22 au 25 septembre 2020. Consacré à la fabrication additive, il leur permettra de se faire une idée sur les avantages et les difficultés de sa mise en œuvre. Et décider de se lancer ou non dans cette aventure technologique…

fr.3dsystems

www.addupsolutions.com

www.ags-fusion.fr

www.arburg.com

www.cryla.fr

www.beam-machines.fr

bmf3d.com

www.3ds.com

decip.fr

www.eos.info

www.ge.com

www.gefertec.de

www.gfms.com

www.gmp-additiv.com

www.fabrication-additive.com

www.irepa-laser.com

lm-innovations.com

markforged.com

meltio4d.com

www.multistation.com

oneclickmetal.com

www.openmind-tech.com

www.prodways.com

www.sciaky.com

www.sw.siemens.com

www.sisma.com

www.stratasys.com

www.trumpf.com

www.volum-e.com

Questions à Charles de Forges, directeur général de Spartacus 3D

« Actuellement, l’enjeu est de développer la fabrication additive métallique dans d’autres secteurs que ceux qui ont fait ses premiers succès (aérospatiale, médical). Cela suppose d’identifier des applications pertinentes, et cela passe toujours par des phases de remise à plat des conceptions traditionnelles. »

Micronora Informations : Comment se porte Spartacus3D, quels sont les services que vous offrez à vos clients et avec quels moyens ?

Charles de Forges : L’installation de Spartacus3D dans la nouvelle usine de Mâcon est un tournant important. Comme prévu le nouveau site répond aux exigences les plus élevées en matière de qualité et de protection des collaborateurs. Une avancée qui facilite le travail de qualification que nous menons avec plusieurs donneurs d’ordres de différentes industries. Nous avons un parc de quatre machines, chacune étant dédiée à une famille métallurgique : nickel, aluminium, titane, acier/inox. L’implantation à Mâcon a également permis de renforcer notre panel de sous-traitants. Ce qui nous permet de proposer des solutions complètes avec toute la maîtrise de la chaîne : l’usinage bien sûr, mais aussi le soudage, l’assemblage. Notre objectif à court terme reste de charger au maximum nos machines de fusion laser, avant d’envisager d’autres investissements. Avec l’expérience nous avons maintenant un positionnement marqué sur certaines applications, notamment les structures fines ou les structures lattices.

Quelle sera selon vous l’évolution de la fabrication additive plastique et métallique à court, moyen et long terme ?

Actuellement, l’enjeu est de développer la fabrication additive métallique dans d’autres secteurs que ceux qui ont fait ses premiers succès (aérospatiale, médical). Cela suppose d’identifier des applications pertinentes, et cela passe toujours par des phases de remise à plat des conceptions traditionnelles. Plus que jamais les industriels se rendent compte que la fabrication additive n’est pas un procédé de substitution aux procédés conventionnels, et qu’il faut repenser la manière de développer les pièces. Ceci explique que le déploiement soit finalement plus long qu’espéré dans plusieurs secteurs. Il existe une réelle problématique de conduite du changement. Par ailleurs, les fabricants de pièces comme Spartacus3D souffrent de ne pas atteindre plus rapidement une taille critique ; c’est pourquoi nous pensons qu’un mouvement de consolidation du marché est inévitable et même souhaitable.

Votre évolution suit-elle ces tendances ?

Depuis plusieurs mois notre positionnement nous amène à réaliser des projets dans le domaine des échangeurs thermiques, du soudage, de la filtration, pour exploiter les capacités de la fabrication additive à faire des géométries fines et complexes. C’est sans aucun doute un axe de développement fort, mais il faut pour cela que les industriels se saisissent du sujet.

www.farinia.com/fr/societes/spartacus3d

Micro-fabrication à très grande vitesse

Inventée par les chercheurs américains de l’Université de Californie à Berkley et de Lawrence Livermore National Lab ainsi que ceux du Laboratoire de dispositifs photoniques appliqués (LAPD) de l’EPFL (Ecole polytechnique fédérale de Lausanne) en Suisse, l’impression volumétrique pourrait frapper d’obsolescence la fabrication additive. Ce procédé permet en effet, de fabriquer des pièces de petite taille et de haute précision en quelques secondes. Une démarche qui élimine deux inconvénients majeurs de la fabrication additive : sa lenteur, provoquée par la construction couche par couche, et la limitation géométrique qui a comme résultat une piètre qualité de surface. Le nouveau procédé assure la solidification par polymérisation laser d’un fluide translucide – du gel biologique ou du plastique liquide selon les applications. Tout se passe dans un récipient en rotation grâce auquel on peut produire des pièces de haute précision et de très petite taille. Le procédé utilise les principes de la tomographie : le volume de l’objet est construit à partir de mesures prises à l’extérieur de celui-ci. Les faisceaux, calculés par des algorithmes en fonction de l’objet à réaliser, sont structurées de telle sorte qu’ils atteignent, juste en quantité nécessaire et selon des angles précis, des endroits spécifiques du gel. Cette solution pourrait intéresser différents domaines, comme la médecine et la biologie. On peut ainsi imprimer différentes textures, dont des objets mous comme des tissus et organes corporels, des appareils auditifs ou des gouttières dentaires. Le procédé pourrait trouver également, des débouchés intéressants dans la fabrication quasi instantanée de petits objets en silicone ou en acrylique, sans aucune retouche après l’impression. Deux start-up, Xolo 3D en Allemagne et Readily3D en Suisse, commercialisent ce procédé révolutionnaire. Une aventure technologique à suivre…

www.xolo3d.com

www.epfl.ch

readily3d.com

Sur le même sujet

mai 2025

Les machines Priminer sont dotées des meilleurs composants du marché et sont conçues dans le bureau d’études du constructeur en Allemagne. Source : Priminer Présent à Micronora 2024 en septembre dernier [...]

mai 2025

Fernando Colás, PDG, OMRON Industrial Automation Europe "De l'optimisation intelligente à l'autonomie renforcée, les futurs développements changeront le visage de l’automatisation industrielle." Comment évolueront les solutions d’automatisation industrielle ? Le monde [...]

mai 2025

Ces onduleurs de soudage allient une faible consommation d’énergie à des performances de soudage optimisées. Source : Esab Compacte, la gamme d'onduleurs de soudage Rustler MIG PRO d’Esab est destinée [...]