Plébiscités par les industriels, les automatismes robotiques connaissent une évolution fulgurante. L’essor de l’intelligence artificielle (IA) et des réseaux numériques, l’amélioration de la fiabilité et les solutions collaboratives facilitent leurs installations et utilisations dans de nombreux cas d’application, avec des économies sensibles et une productivité décuplée.

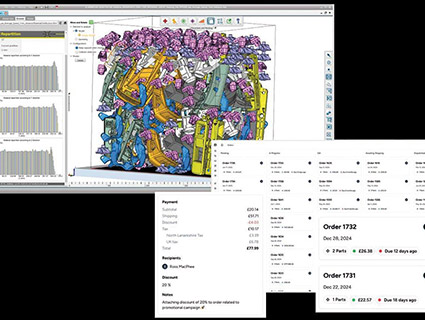

Pénuries de main-d’œuvre, relocalisations, utilisation dans les usines 4.0… La demande de robots ne cesse d’augmenter dans l’industrie pour répondre à ces défis, et les nouvelles technologies leur donnent une nouvelle jeunesse. Une évolution qui intéresse particulièrement l’industrie microtechnique, à la fois fournisseur de composants pour leur fabrication et utilisateur de ces solutions. « Les robots s’occuperont de plus en plus des tâches pénibles, sales et dangereuses qui n’attirent plus personne », confirme Robertino Cinelli, directeur de l’activité Robotique chez ABB. « Ce qui permettra de résoudre le problème de pénurie mondiale de main-d’œuvre et de compétences. L’IA et les réseaux numériques connectés faciliteront l’utilisation des robots, en leur permettant de réaliser toujours plus de tâches dans de nouveaux secteurs. Dans la méga-usine d’ABB à Shanghai (Chine) par exemple, les robots construisent grâce à l’IA de nouveaux modèles de robots. Les robots s’imposeront de plus en plus dans des secteurs ne faisant pas partie des environnements traditionnels de fabrication et de distribution : électronique, santé, e-commerce, pharmacie et restauration. ». Autrefois un des points de blocage dans l’utilisation des robots, la programmation est facilitée et la standardisation de solutions permet aux fournisseurs de répondre rapidement aux besoins des utilisateurs. De nombreux spécialistes de solutions robotiques ne se positionnent plus comme un « simple » fournisseur de robots, aussi performants soient-ils, mais comme un partenaire de leurs clients sur le long terme. C’est le cas de Mactech ou de l’entreprise belge Armin Robotics. Spécialisée dans l’automatisation des ateliers d’usinage, cette dernière offre une large gamme de solutions standardisées pour la prise et le stockage des pièces. Simples d’utilisation, évolutives et modulaires, grâce à une interface utilisateur tactile et intuitive, elles ne nécessitent aucune compétence en robotique. Son secret ? Une suite logicielle que l’entreprise développe depuis plusieurs années et qui est au cœur de ses solutions. « Certes, nous proposons, tout comme nos confrères sur le marché, la robotisation d’une machine-outil CNC », explique Thomas Janquart, fondateur d’Armin Robotics. « Mais à partir de cette configuration de base, pilotée par son logiciel évolutif et constitué de briques intelligentes interconnectées, elle est capable de les accompagner selon leurs besoins jusqu’à l’atelier automatique. Ce concept de logiciel universel, pour toutes les applications dans l’atelier d’usinage (débit, production, contrôle, préparation de commandes) et pour toutes les configurations (quelle que soit la marque du robot ou de la machine-outil), permet aux utilisateurs d’évoluer au fur et à mesure de leurs besoins vers l’automatisation complète. Et d’éviter d’avoir à gérer de nombreuses cellules robotisées isolées, de robots différents et de marques multiples. »

Des robots capables d’apprendre

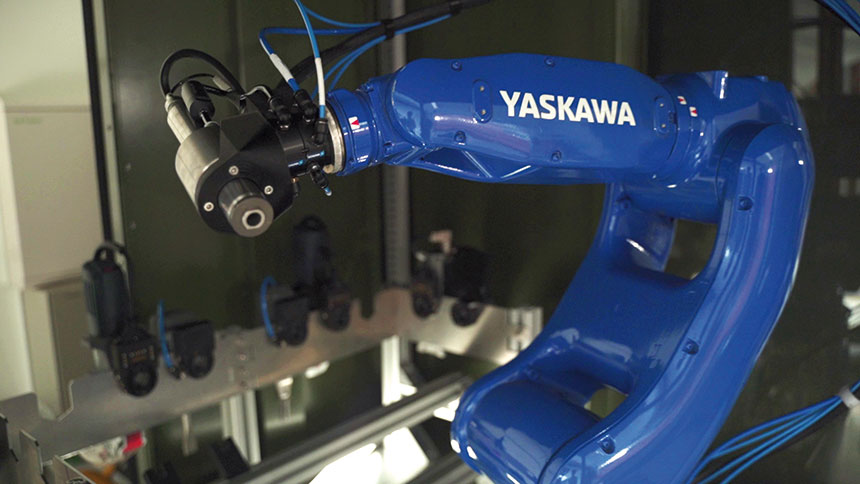

Dérivés de robots industriels classiques, les robots collaboratifs ou « cobots » sont en train de révolutionner le secteur de la robotique. Une évolution qui explique l’explosion de l’offre. En effet, tous les principaux fournisseurs de robots industriels, comme ABB, Bosch, Comau, Fanuc, Kuka, Stäubli, Universal Robots, Yaskawa…, proposent également une gamme de cobots. « Pensés pour interagir avec l’opérateur, les cobots réduisent la pénibilité du travail et améliorent la productivité », constate Pascal Laurin, directeur Industrie 4.0 chez Bosch France. « Flexibles et évolutifs, nos robots collaboratifs 6 axes APAS sont capables de ramasser un objet et de le donner à un opérateur. Le cobot est un robot intelligent capable d’apprendre. Les progrès de l’informatique cognitive, de la technologie tactile et mobile ainsi que de la vision artificielle permettent à ces petits robots de faible puissance de prendre conscience de leur environnement et d’effectuer diverses tâches en toute sécurité à proximité d’un humain. » Ainsi, sur une chaîne de montage de voitures, un cobot peut assembler une roue et un autre le capot, pendant que les employés travaillent à des tâches à plus forte valeur ajoutée. Pionnier parmi les pionniers, Fanuc offre divers cobots qui peuvent déplacer des charges allant jusqu’à 35 kg. « Plus faciles à implanter et programmer, ces solutions rapides sont capables de comprendre leur environnement », confirme Marc Gaufreteau, responsable Business Development et Marketing chez Fanuc France.

Les cobots GoFa et SWIFTI d’ABB s’inscrivent dans la même quête de l’efficacité en permettant aux utilisateurs d’étoffer leurs compétences et de mieux utiliser la main-d’œuvre existante. Exemple : à l’UTMB (University of Texas Medical Branch), aux États-Unis, les cobots ABB ont révolutionné la recherche sur les anticorps en automatisant le processus d’essai. Résultat : le nombre d’essais réalisés par jour est passé de 15 à 1 000.

Des solutions polyvalentes

L’innovation est permanente chez Kuka qui a développé un cobot sensitif, le LBR iisy. Léger, ce dernier facilite et accélère la mise en œuvre des applications de robotique collaborative qui s’étendent du processus de montage, de test, de manutention de matériaux au collage dans la fabrication industrielle en passant par les applications dans le secteur de la médecine ou de la robotique de service. Le constructeur qui fait partie du groupe chinois Midea, collabore avec le CEA (Commissariat à l’Energie Atomique) pour transférer vers l’industrie une technologie cobotique développée par l’institut List. Grâce au retour haptique, le Cobomanip apporte une assistance aux opérateurs qui doivent manipuler des charges importantes dans des environnements complexes. Les technologies brevetées du CEA permettent le positionnement submillimétrique d’une pièce pesant jusqu’à 125 kg, en gérant le guidage et l’anticollision dans un rayon de 3,7 m. Le CEA collabore aussi avec Stäubli, dont les cobots TX2touch sont conçus pour une collaboration Homme-Robot sûre tout en maintenant une productivité élevée. Basé sur son robot industriel TX2, cette famille de cobots polyvalents offre un fonctionnement sécurisé grâce à sa technologie avancée de peau sensible, à son temps de réaction rapide et à ses fonctions de sécurité modulaires (niveau de sécurité SIL3 / PLe). Des sociétés plus jeunes se sont engouffrées sur ce marché prometteur. Comme Isybot créée en 2016 ou le constructeur danois Universal Robots né en 2005 et qui a déjà installé plus de 50 000 cobots. Ce dernier a dévoilé récemment un nouveau cobot de 20 kg de charge utile, le UR20. « Basé sur l’expérience d’Universal Robots en matière d’ingénierie, ce cobot dispose d’une conception d’articulations entièrement nouvelle, tout en offrant des temps de cycle encore plus rapides ainsi que la capacité à gérer des charges plus lourdes », précise Kim Povlsen, président de la société. Outre la palettisation, l’UR20 est adapté aux tâches de soudage, de manutention, de chargement/déchargement et de supervision des machines, ainsi qu’aux solutions innovantes créées par l’écosystème d’Universal Robots qui compte plus de 1 100 intégrateurs, distributeurs et partenaires indépendants. Très dynamique également, OnRobot a vu le jour en 2015. Sa gamme comprend un grand nombre d’outils et de logiciels pour des applications collaboratives : préhenseurs électriques, à vide et magnétiques, la technologie de préhension Gecko, des capteurs de force/couple, un système de vision 2,5 D, une visseuse, des kits de ponçage et des changeurs d’outil… Ces cobots sont destinés à des tâches comme l’emballage, le contrôle qualité, la manutention de matériaux, le chargement de machine, l’assemblage et la finition de surface, quel que soit le niveau de compétence ou l’expérience antérieure en robotique. Le constructeur propose la première plateforme automatisée du secteur pour la création, l’exécution, la surveillance et le redéploiement d’applications collaboratives.

« Baptisée D:PLOY, elle permet le déploiement des applications en quelques heures seulement et directement sur le site de fabrication, sans aucune programmation ni aucune simulation », précise Enrico Krog Iversen, Pdg d’OnRobot. « Une solution qui offre une réduction allant jusqu’à 90 % du temps de déploiement et de redéploiement par rapport aux solutions conventionnelles. »

Le contrôle-mesure en production

Un des pionniers de l’IA, Bruker Alicona propose des solutions collaboratives capables d’améliorer les opérations de contrôle-mesure dans l’environnement de production. « Nos cobots se composent d’un robot collaboratif 6 axes et d’un capteur de mesure optique 3D stable, qui fournit des mesures répétables et traçables en haute résolution même dans les conditions de la production », indique Anne Calvez, directrice de Bruker Alicona France. « La manipulation, la programmation et la mesure de séries de mesures apprises ne nécessitent aucune connaissance préalable en métrologie. Cela rend les cobots idéaux pour vérifier la finition de surface et la précision dimensionnelle des pièces in situ. ». Le CompactCobot, le TurbineCobot ou le DiscCobot sont ainsi utilisés dans les industries aéronautique, automobile et de l’outillage pour l’assurance qualité industrielle. Les utilisateurs de ces cobots peuvent les positionner comme ils le souhaitent grâce à leur conception mobile. « Avec notre logiciel d’automatisation connecté, n’importe quelle série de mesures peut être définie à plusieurs positions que l’opérateur démarre ensuite en appuyant sur un bouton », ajoute Anne Calvez.

Les applications de dévracage robotisées progressent également. Les objets les plus divers peuvent être reconnus et localisés avec précision dans un espace tridimensionnel grâce aux technologies modernes de vision industrielle basées sur l’apprentissage profond (Deep Learning). Le logiciel de vision industrielle Halcon de MVTec combine deux approches, à savoir la détection d’objets et la segmentation sémantique. Cette solution, appelée Instance Segmentation, offre de nombreux avantages : la zone de recherche est limitée de manière ciblée, le temps d’exécution est réduit et la précision des résultats de recherche est améliorée de manière significative. Même objectif pour Sick qui a mis au point une caméra, la safeVisionary2, qui perçoit son environnement en trois dimensions de manière sûre. Ce qui augmente significativement la productivité de robots mobiles et collaboratifs. Le constructeur italien Comau fait feu de tout bois et propose une solution robotisée clé en main qui reconnaît, localise et saisit de manière autonome des objets placés au hasard à une cadence allant jusqu’à 40 pièces par minute. Destinée aux industries agro-alimentaires, pharmaceutiques, plastiques, électriques/électroniques, métallurgiques, mécaniques et automobiles, la MI.RA (Machine Inspection Recognition Archetypes)/Picker réduit la complexité tout en garantissant une précision et une efficacité de prélèvement optimales pour un ou plusieurs bacs mesurant jusqu’à 1 mètre de haut. « Nous pensons, sur la base d’estimations internes et d’études de marché, que les applications de devracage robotisé de pièces pourrait atteindre 1,2 milliard de dollars d’ici 2025, avec un taux de croissance annuel composé de 76 % (2019-2025) », affirme Nicole Clement, chef de l’unité commerciale des solutions d’automatisation avancées chez Comau. « Notre solution s’adapte à n’importe quelle marque de robot commercial, bac ou préhenseur personnalisés grâce à ses deux capteurs laser haute résolution et à une caméra centrale. De plus, ses outils logiciels de simulation et prédictifs assurent la gestion sans collision des trajectoires, améliorent les performances et réduisent les coûts. »

La filiale de Stellantis, qui vient de fêter son 50e anniversaire, annonce aussi l’usine mobile Hyperflex qui améliore l’efficacité d’installation des panneaux solaires, un robot mobile capable de souder l’acier de manière autonome et l’outil intuitif Flowstate. Mis au point avec Intrinsic, ce dernier est destiné au développement dans un navigateur Internet des programmes de robots pour les experts et les non-experts.

Très utilisés dans l’industrie, les bols vibrants se mettent aussi à l’heure de l’industrie 4.0 grâce à la robotisation. L’entreprise de micro-mécanique franc-comtoise Roland Bailly a mis au point, en collaboration avec Hupico, un bol vibrant jumelé avec un système de vision industrielle. Une solution qui assure la dépose des pièces dans une position et une orientation choisies.

« Cela apporte plus de flexibilité et permet des changements de séries plus fréquents », assure Thierry Bailly, PDG de la société.

Une mini machine-outil portée par un robot

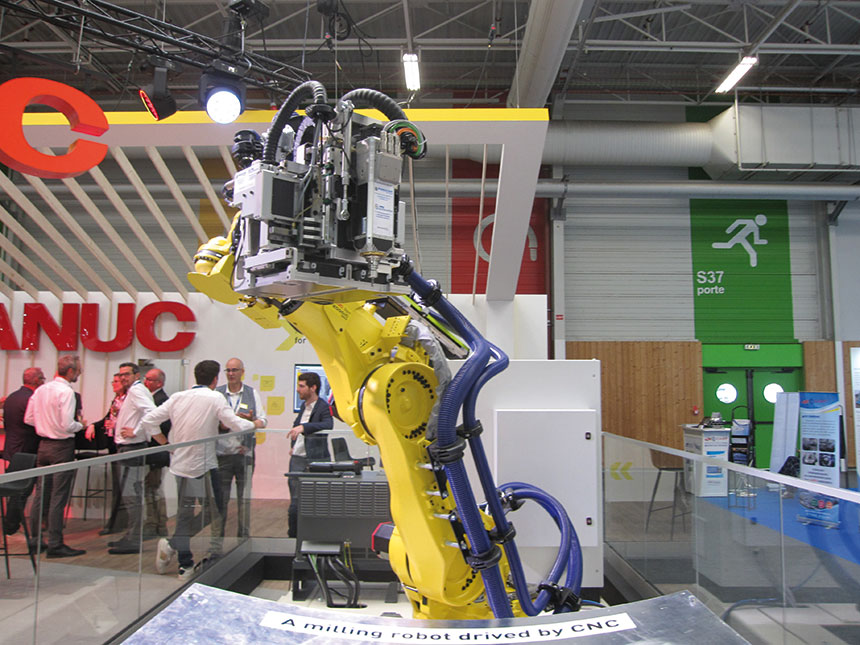

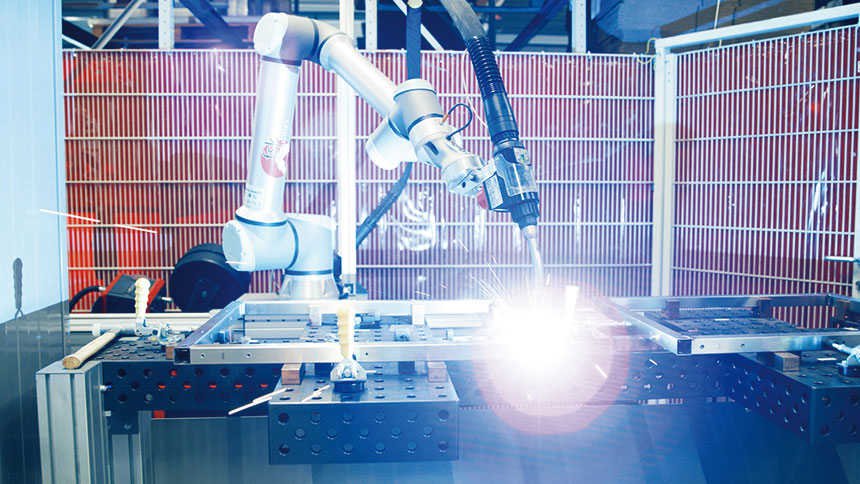

L’usinage profite également de l’évolution incessante de robots et de machines-outils. Néanmoins, pour apporter une aide véritable sur les lignes de montage, ils doivent se déplacer, se repositionner dans l’espace, changer de programme et d’outil le plus facilement possible. Fanuc répond à ces impératifs avec une cellule d’usinage robotisé développé en partenariat avec Airbus Atlantic, Hexagon et Pracartis. Composé d’un robot R2000iC/190S réputé dans l’industrie pour sa rigidité, son niveau de précision et son rayon d’action de 2 mètres et d’un mini centre d’usinage 3 axes Precibot distingué d’un Micron d’Or au salon international des microtechniques et de la précision Micronora 2022, cette solution originale profite des avancées de l’IA. Destinée à la réalisation de petits usinages de précision sur des pièces de grandes dimensions, elle sera testée, dès septembre 2023, en conditions réelles dans des applications de perçage, usinage, détourage, sur des pièces composites et aluminium. Le pilotage des différents éléments de la cellule d’usinage robotisée est réalisé par une commande numérique Fanuc, via la fonction de connexion simplifiée QSSR (Quick and Simple Sart-up of Robotization). Le rapprochement des deux univers permettra aussi de programmer les robots en code G. La commande numérique, le robot et le centre d’usinage seront modélisés dans un seul environnement, développé en partenariat avec Hexagon. Ce jumeau numérique intégré facilitera sensiblement le développement et la validation de nouveaux programmes pièces.

Les robots améliorent aussi les opérations de finition dans les applications de fabrication additive. « Le retrait du support est la première étape critique du post-traitement des pièces métalliques », précise David Alatorre, PDG de Rivelin Robotics, une société spécialisée dans le post-traitement robotisé. Selon ce spécialiste, « les robots offrent plusieurs avantages par rapport aux machines-outils à CN traditionnelles, telles qu’une vitesse, une précision et une répétabilité améliorées. Ils sont également très flexibles, ce qui leur permet de s’adapter facilement à différentes applications et processus. ». La sécurité est améliorée et les besoins en énergie et en liquide de refroidissement sont bien inférieurs à ceux des machines-outils à CN. L’utilisation de logiciels sophistiqués et de systèmes d’intelligence artificielle aide à générer des trajectoires d’outils et des mouvements de robot sans mobiliser toute une équipe d’ingénierie système. Cela permet ensuite une itération rapide ainsi que l’automatisation de petits lots. Des capteurs de force peuvent être utilisés pour sentir la surface et adapter l’usinage en conséquence. Ou pour passer plus de temps sur les points hauts jusqu’à ce que la forme finale soit atteinte. Ou encore pour polir jusqu’à une finition homogène. De plus, n’importe quel outil peut être utilisé pour l’enlèvement des supports et la finition des pièces.

Les systèmes de préhension de robots s’adaptent aux impératifs du concept 4.0 comme le prouvent les derniers développements de Stäubli Fluid Connectors. Ce spécialiste en mécatronique dispose d’une expertise approfondie dans la définition de solutions individuelles pour la manipulation robotisée des pièces et son partenariat avec la société FIPA lui permet d’offrir une solution complète. « L’utilisateur dispose ainsi d’un système qui assure la préhension, la manipulation de pièces et le changement d’outils », souligne Norbert Ermer, directeur Robotic Tool Changer de Stäubli. « Cette solution réduit les problèmes d’interface et élimine la coordination laborieuse entre les différents fournisseurs. »

Les principaux constructeurs de robots proposent aussi une nouvelle génération de systèmes de contrôle-commande qui démocratisent l’utilisation de robots. Les contrôleurs OmniCore d’ABB rendent les robots plus ouverts et connectés. La simplification des logiciels et des contrôleurs utilisés pour programmer les robots continuera de réduire les barrières à l’adoption en éliminant la nécessité de faire appel à une expertise spéciale. Les robots sont ainsi de plus en plus accessibles aux petites sociétés soucieuses de se tourner vers l’automatisation. Enfin, la formation robotique s’améliorent continuellement grâce aux partenariats de constructeurs avec les organismes de formation. Ainsi, ABB compte plus de 200 partenariats avec des organismes d’enseignement dans le monde entier qui utilisent ses robots et le logiciel de programmation et de simulation RobotStudio ainsi que ses outils d’IA. Une démarche qui permet à des élèves de tous âges d’acquérir les compétences pour programmer et utiliser l’automatisation robotique.

www.abb.com/fr

www.fanuc.eu

www.staubli.com/fr

www.universal-robots.com/fr

www.onrobot.com/fr

www.rivelinrobotics.com

www.kuka.com/fr-fr

www.hexagon.com/fr

www.pracartis.fr

https://list.cea.fr/en

www.roland-bailly.fr

www.hupico.fr/fr

www.comau.com/fr

www.mvtec.com

www.alicona.com

www.mactech.fr

www.armin-robot.com

www.bosch.fr

Sur le même sujet

mai 2025

ON EN PARLELes micro-news de l'industrieINNOVATIONLes prouesses technologiques du laserPRODUCTIONLe micro-moulage, source de profitsFOCUS ENTREPRISEVulkam construit sa première usineDOSSIERFabrication : des solutions qui dopent la productivitéR&D, PRODUITS ET SOUS-TRAITANCEL'ENTRETIEN DE MICRONORAFernando [...]

mai 2025

Davy Pillet, CEO d’Ellistat Davy Pillet, CEO d’Ellistat : "Le principal frein à l’automatisation des machines-outils reste le temps de configuration d’une nouvelle pièce. Lorsqu’un atelier doit produire plus de [...]

mai 2025

L'intégration du logiciel de Phasio avec 4D_Additive de CoreTechnologie facilite le contrôle des processus de production, automatise les tâches répétitives et réduit les coûts tout en garantissant une qualité constante [...]