Automatisées, très précises et flexibles, les machines microtechniques conçues par des constructeurs spécialisés affichent une productivité à toute épreuve. Les moyens robotisés et de mesure capables de manipuler et de contrôler ces pièces minuscules font également florès.

De l’électronique à l’automobile en passant par le médical, l’horlogerie ou l’aéronautique, la miniaturisation incessante des produits est un défi pour de nombreux industriels qui cherchent les équipements adaptés à leurs applications.

Un message reçu 5 sur 5 par les constructeurs d’équipements spécialisés qui offrent toujours une solution capable de maîtriser la fabrication des micro-pièces. Les utilisateurs n’auront donc que l’embarras du choix pour trouver chaussure à leur pied dans les multiples configurations proposées par près d’une vingtaine de fabricants de machinesoutils, comme Benzinger, Chiron, Datron, Fehlmann, Fanuc, GF Machining Solutions, Hermle, Kern, Kummer, Realmeca, Schaublin Machines, Roeders, Sodick, Spinner, Tornos, Willemin-Macodel… Dont certains seront présents au salon Micronora qui aura lieu du 22 au 25 septembre 2020 à Besançon (Doubs).

C’est le cas du constructeur suisse Willemin- Macodel dont les innovations sont capables de répondre à cette problématique hors normes. Machine emblématique, son centre d’usinage 701S exploite la dynamique et la rigidité qu’apporte la cinématique parallèle de type Delta dans des industries comme l’horlogerie, la joaillerie/bijouterie, le médical, la micromécanique, les moules… Développée spécialement pour tirer profit de cette cinématique originale, la motobroche de la machine se passe du porteoutil et tourne à une vitesse de 80 000 tr/min. Ce qui confère une qualité proche de la perfection aux surfaces usinées. Bien sûr, le constructeur suisse, spécialiste émérite des applications microtechniques, possède de nombreux autres centres d’usinage et de tournage dans son offre dédiée aux usinages minuscules. Ses solutions d’usinage 5 axes simultanés et polyvalentes qui peuvent être intégrées dans une cellule flexible, seront à découvrir sur le salon Micronora.

Les cellules flexibles font peau neuve

La flexibilité et la précision est également dans la ligne de mire d’autres constructeurs comme GF Machining Solutions, un spécialiste de l’usinage 5 axes et de systèmes flexibles ; ou Hermle (distribué par Delta Machines) qui propose de nombreuses solutions 5 axes ainsi que le système flexible HS Flex ; ou encore Chiron qui a mis au point une cellule de production qui marie un centre d’usinage 5 axes FZ16S avec un système de palettisation VariocellPallet, qui facilite la fabrication automatique et flexible de petits lots de pièces complexes.

Le système Variocell Pallet dispose d’une table rotative indexée sur laquelle peuvent être fixées cinq, huit ou dix palettes. Un dispositif de chargement/déchargement assure le transport des pièces, l’une après l’autre, jusqu’au centre d’usinage, et récupère les pièces finies pour les replacer sur la palette. Si toutes les pièces d’une palette ont été usinées, une autre palette peut être installée immédiatement.

Constructeur de centres de tournage pour les micro-applications comme l’horlogerie ou la joaillerie, Benzinger a conçu plusieurs solutions originales. Les familles d’équipements DOLittle, Take 5 ou GOFuture B6 (un tour de précision pour l’usinage intégral, en version bi-broche avec deux tourelles), sont disponibles en différentes configurations. Les machines DOLittle allient compacité, haute précision, temps de réglage d’outils ultracourts, des broches de tournage dont le battement axial est inférieur à 0,5 μm…

Constructeur de centres de tournage pour les micro-applications comme l’horlogerie ou la joaillerie, Benzinger a conçu plusieurs solutions originales. Les familles d’équipements DOLittle, Take 5 ou GOFuture B6 (un tour de précision pour l’usinage intégral, en version bi-broche avec deux tourelles), sont disponibles en différentes configurations. Les machines DOLittle allient compacité, haute précision, temps de réglage d’outils ultracourts, des broches de tournage dont le battement axial est inférieur à 0,5 μm…

Les axes Y assurent la flexibilité des opérations et réduisent le temps de préparation. Jusqu’à six broches de fraisage en liaison avec un axe inclinable permettent le traitement des pièces complexes. Des machines pilotées par des commandes numériques Siemens ou Fanuc. Centre de tournage-fraisage précis et flexible, le Take 5 est une solution qui comporte des broches de tournage diverses avec un passage de broche de 32 à 42 mm (concentricité et planéité inférieure à 0,7 μm) ainsi qu’une vitesse de rotation jusqu’à 8 000 tr/min en liaison avec différents systèmes de serrage des pièces. Toutes les variantes de la série DOLittle et la machine Take 5 peuvent être automatisées soit par des dispositifs maison soit par des robots du marché. Le montage d’un ravitailleur de barres offre l’usinage complet d’une pièce.

L’usinage à grande vitesse de petites pièces complexes est également une spécialité de Mitsui Seiki, Hurco ou Mectron distribués en France par la société Start 40 Machines Outils. Ou encore de Datron dont la machine MXCube réduit les temps de production de 20 à 30 % par rapport à la génération précédente de centres d’usinage (voir page 27). Polyvalence et rentabilité sont aussi les mots d’ordre de DMG Mori qui propose différentes solutions pour la fabrication de micropièces. Comme la machine DMP70 qui dispose d’un système de simulation de l’usinage et fait ses preuves dans les applications médicales.

Le constructeur suisse de fraiseuses et centres de fraisage Fehlmann propose quant à lui, le concept « une machine et deux procédés ». Fraisage dur ou rectification par coordonnées implique d’évaluer les coûts, les temps d’usinage et la précision. Fehlmann résout ce dilemme avec sa nouvelle VERSA 645 linear et sa fonction de rectification par coordonnées et de contour. Les deux procédés sont parfaitement réunis dans une seule et même machine. Selon les cas, l’utilisateur peut obtenir le plus efficacement possible la surface voulue. Avec un gain de temps grâce au serrage unique de la pièce à usiner, des temps d’exécution plus courts et une précision d’usinage améliorée. La programmation est plus simple : après le fraisage, les opérations de rectification telles que le mouvement pendulaire et le dressage sont regroupées dans un même programme. La machine devient si besoin, un véritable système de production automatisé grâce au chargement de pièces par robot Erowa RC80 et au magasin à rack, permettant de stocker jusqu’à 400 outils. L’utilisateur peut ainsi produire de manière rentable, des pièces unitaires ou en série.

Le constructeur suisse de fraiseuses et centres de fraisage Fehlmann propose quant à lui, le concept « une machine et deux procédés ». Fraisage dur ou rectification par coordonnées implique d’évaluer les coûts, les temps d’usinage et la précision. Fehlmann résout ce dilemme avec sa nouvelle VERSA 645 linear et sa fonction de rectification par coordonnées et de contour. Les deux procédés sont parfaitement réunis dans une seule et même machine. Selon les cas, l’utilisateur peut obtenir le plus efficacement possible la surface voulue. Avec un gain de temps grâce au serrage unique de la pièce à usiner, des temps d’exécution plus courts et une précision d’usinage améliorée. La programmation est plus simple : après le fraisage, les opérations de rectification telles que le mouvement pendulaire et le dressage sont regroupées dans un même programme. La machine devient si besoin, un véritable système de production automatisé grâce au chargement de pièces par robot Erowa RC80 et au magasin à rack, permettant de stocker jusqu’à 400 outils. L’utilisateur peut ainsi produire de manière rentable, des pièces unitaires ou en série.

Le mariage du tournage dur et de la rectification sur la même machine est aussi la spécialité des constructeurs suisses Schaublin Machines (le tour 202 TG) et Kummer (le tour de haute précision hybride K200).

Usinage économique et écologique

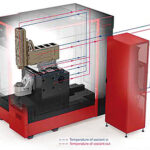

La fabrication automatisée et à grande vitesse de pièces de taille microscopique avec des précisions proches du micromètre est revendiquée aussi par Kern. Des atouts que le constructeur a concentrés dans sa nouvelle machine Micro HD. Compact (il occupe une surface de moins de 5 m2), ce centre d’usinage 5 axes est extrêmement rigide et assure une précision d’usinage hors normes grâce à une gestion active de la température.

Dotée d’axes en aluminium et à moteur linéaire ainsi que d’un système hydrostatique innovant (avec une hauteur de palier inférieure à 5 μm ce qui permet d’économiser selon Kern jusqu’à 80 % du coût de l’énergie), cette solution peut travailler sans surveillance grâce à un magasin d’outils de 210 places et une palettisation qui peut accueillir jusqu’à 60 pièces.

Des interfaces pour différents accessoires et système d’automatisation sont également prévues, tout comme la gestion et la maintenance de la machine qui peuvent être assurées en temps masqué. Ce qui tue les temps morts dans l’usinage des pièces comme les platines de montres et d’éléments de mécanisme d’horlogerie, éléments de raccordement de fibres optiques, têtes d’endoscopes ou roues de turbine de taille déci-millimétrique…

Spécialiste réputé du micro-usinage de précision, Realmeca propose lui aussi, une panoplie de solutions adaptées à des domaines exigeants comme l’aéronautique et le spatial, le médical, l’horlogerie, l’automobile… Ses centres d’usinage à grande vitesse ou de tournage polyvalent comme RM3-7, RV-3, RT-3, etc., s’accompagnent de solutions d’automatisation au choix : robots, systèmes de palettisation et de manipulation, alimentation par bol vibrant ou de la configuration « cellule flexible ». Extrêmement précises et flexibles, ces solutions sont utilisées dans des applications exigeantes comme l’aéronautique, le médical, l’horlogerie ou la joaillerie. Distributeur en France du constructeur allemand Spinner, le constructeur meusien propose un équipement original inventé par ce dernier.

Une machine étonnante, la Microturn, qui marie un centre d’usinage universel avec un tour de micro-finition.

Le nec plus ultra de la précision

L’apparition de nouveaux marchés comme les composants optiques pour les instruments médicaux de dernière génération (ophtalmologiques par exemple), les dispositifs automobiles et aéronautiques, oblige les constructeurs de machines à se surpasser technologiquement. Un exploit illustré par les dernières machines de Tornos qui sont accompagnées de solutions de flux de production : son logiciel Tisis permet de programmer et de communiquer directement avec la machine. L’utilisateur y est guidé de manière intuitive, pour assurer une utilisation optimale de tous les outils à disposition. Exemple : la toute nouvelle née de la gamme SwissNano, la SwissNano 7. Fiable, précise et ergonomique, la SwissNano répond aux besoins d’usinage de composants de petites dimensions requérant une très haute précision. Elle offre des possibilités quasi illimitées, que ce soit en matière de fraisage des filets, en taillage par génération, ou s’il s’agit d’utiliser une broche haute fréquence. Conçue au départ pour réaliser pratiquement toutes les pièces d’un mouvement horloger, elle se révèle une partenaire incontournable du monde médical et dentaire, ainsi que de l’univers de la connectique. L’élément original de sa cinématique est la contre-broche qui repose sur 3 axes numériques et qui facilite la production de pièces très précises.

Pour ceux qui cherchent une solution « chucker » compacte et tout-en-un pour augmenter leur flexibilité et la faisabilité économique du travail avec les ébauches, Tornos propose son tour MultiSwiss 6×32 Chucker. L’objectif de ce concept est de permettre l’exécution de formes spéciales et la finition de pièces avec un tournage précis et des opérations d’ébauche limitées. Souvent, les utilisateurs cherchent un petit centre d’usinage capable d’assurer le fraisage des petites pièces prismatiques précises, comme le permet la machine BA 1008 conçue par Tornos selon la plateforme de la SwissNano. Résultat : un moyen de production compact doté d’un système de serrage à mors parallèle efficace.

Même démarche pour Fanuc avec sa gamme Robonano. Conçue et fabriqué au Japon, cette gamme est disponible en deux modèles : α-NMiA pour le fraisage et les opérations de gravure 5 axes et un nouveau modèle, α-NTiA, pour les applications de tournage. Des équipements ultra-précis qui permettent des finitions de surface de l’ordre du nanomètre et l’usinage des pièces sophistiquées dans la fabrication de composants optiques de haute précision utilisés dans l’industrie automobile, le matériel médical, les technologies de l’information, l’aéronautique, les semiconducteurs, la mesure/contrôle, l’horlogerie, la joaillerie…

Toutes ces machines utilisent la technologie d’automatisation et de contrôle de Fanuc : CNC de dernière génération, moteurs linéaires, moteurs couple, variateurs et interfaces homme/machine. Pour atteindre ce Nirvana de la précision, le constructeur japonais a développé sa propre broche qui assure le maintien des pièces en tournage par pointe de diamant et une broche porte-outil pour le fraisage au diamant de surfaces optiques. Tous les axes sont hydrostatiques (paliers fluides hydrostatiques). La vitesse de rotation maximum de la pièce est de 4 000 tr/min. De nombreux accessoires sont à la disposition de l’utilisateur : un grand écran tactile, un groupe hydraulique, un amortisseur actif pour protéger la machine des vibrations du sol, la combinaison refroidissement par eau/air comprimé contrôlée en température pour garantir une fabrication stable sur le long terme…

Cerise sur le gâteau, l’option Smart M-Form, brevetée par Fanuc, est une technologie de mesure par contact avec un stylet pointu capable de détecter des coordonnées à des vitesses allant jusqu’à 1 000 mm/min avec une résolution de 0,1 nm et une force de contact très faible. Elle permet de mesurer les surfaces de formes complexes sur la pièce dans la machine-outil, et donc de compenser les erreurs en temps réel.

Cerise sur le gâteau, l’option Smart M-Form, brevetée par Fanuc, est une technologie de mesure par contact avec un stylet pointu capable de détecter des coordonnées à des vitesses allant jusqu’à 1 000 mm/min avec une résolution de 0,1 nm et une force de contact très faible. Elle permet de mesurer les surfaces de formes complexes sur la pièce dans la machine-outil, et donc de compenser les erreurs en temps réel.

Une manipulation micro et nano

À la recherche de flexibilité et de productivité, les constructeurs de machines adoptent à tour de bras les robots pour charger et décharger les pièces en choisissant l’équipement le plus adapté dans la panoplie des ténors du marché, comme Erowa, Fanuc, Kuka, Stäubli, Yaskawa…

D’autres proposent leur propre solution d’automatisation, comme c’est le cas de Spinner avec ses différents modules robotisés que les visiteurs du salon Micronora 2020 pourront découvrir sur le stand de Realmeca. Ces derniers pourront également découvrir sur le salon, des solutions originales, comme celles de Percipio Robotics par exemple. Ses micro-robots distingués à Micronora 2018 par un Micron d’Or, sont capables de manipuler des pièces de 10 μm à 2 mm avec une précision de 1 μm. Un exploit illustré par une application réalisée pour un groupe italien de microélectronique : l’insertion de microbroches de 40 micromètres dans un support pour des pièces de micro-connexion. Les sept machines d’assemblage, dotées de la micropince révolutionnaire, livrées par Percipio Robotics ont assemblé plus de 2 millions de broches depuis 2017. David Hériban, créateur et pdg de cette start-up, vise d’autres applications d’avant-garde comme la maintenance prédictive réalisée grâce aux outils de réalité virtuelle ou augmentée.

Primé lui aussi à Micronora 2018, Femto-ST a mis au point l’un des robots miniatures les plus dextres existant à ce jour. Grâce à ses 7 degrés de liberté, ce dernier peut assurer la micromanipulation et le microassemblage dans des espaces extrêmement confinés… Ce dispositif breveté est le premier robot parallèle intégrant la fonction de préhension, en plus des six mobilités de manipulation (trois rotations et trois translations). D’où son nom : « micromanipulateur à 7 DDL (degrés de liberté) ». Il est destiné d’une part au domaine industriel pour manipuler rapidement des produits ou composants de faibles dimensions, au domaine médical d’autre part pour réaliser des instruments chirurgicaux mini-invasifs. Ou encore aux applications présentant des contraintes fortes d’encombrement comme la manipulation dans un microscope électronique à balayage (MEB) ou autres stations de nano-manipulation.

Les micro-pièces surveillées à la loupe

La fabrication des pièces de plus en plus petites se généralise et ce processus très exigeant nécessite des moyens de contrôle adaptés, capables de détecter le moindre défaut. Mis au point par VP Plast, le processus industriel pour réaliser le micro-connecteur en PEEK de diamètre 1,08 mm et d’épaisseur de 0,5 mm distingué par un Micron d’or au salon Micronora 2018 est un exemple éloquent. L’industriel a dû trouver des moyens d’usinage de l’empreinte, des systèmes de préhension et de contrôle robotisé adaptés à cette micro-pièce.

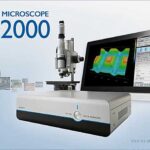

Plébiscités par les ateliers microtechniques, les microscopes, comme ceux fournis par Hirox, Zeiss ou Nikon Metrology, font ainsi des progrès permanents pour s’adapter aux nouvelles applications micro et nanotechniques.

Le RH-2000 du constructeur japonais Hirox assure des mesures 2D précises et calibrées en temps réel : longueur, aire, angle, diamètre, mesure automatique de surface… L’utilisation simultanée des optiques encodées et du puissant logiciel de mesures élimine tout risque d’erreur humaine en sélectionnant et en affichant à l’écran, automatiquement et en permanence, la lentille, le zoom et l’adaptateur utilisés, ainsi que l’échelle. Les mesures et les statistiques obtenues peuvent être sauvegardées directement sur l’image ou exportées vers un fichier CSV compatible Excel. Un moyen de mesure rapide, car il suffit de quelques secondes à l’utilisateur pour afficher une modélisation 3D de haute qualité. Cliquer simplement sur un point du modèle 3D permet d’afficher la hauteur de celuici. Le modèle 3D peut être vu avec ses couleurs et texture d’origine, en pseudo couleurs, ou en « fil de fer ». Il est également possible de mélanger vraies couleurs et pseudo couleurs pour un rendu encore plus performant. En déplaçant le profil sur la modélisation 3D on peut visualiser et mesurer tous les détails : une coupe verticale virtuelle permet d’effectuer intuitivement des mesures d’une grande précision. Les volumes et les surfaces sont mesurés sur un modèle 3D en déplaçant horizontalement une coupe puis en cliquant sur la zone d’intérêt. La fonction de mesure de profil sur un modèle 3D permet également de mesurer très facilement un angle en sélectionnant deux lignes qui se croisent, ou un rayon en « dessinant » simplement un cercle à partir de trois points. Le puissant logiciel 3D inclut désormais la mesure de rugosité Ra et Rz (ISO 4287 : 1997). Les fichiers 3D obtenus sont également compatibles avec des mesures de rugosité de surface.

Certains microscopes évolués font leurs preuves dans des approches nouvelles de production comme la fabrication additive pour contrôler la conformité des poudres. C’est le cas du microscope confocal à balayage laser (CLSM) LSM 900 de Zeiss, très efficace dans l’analyse des matériaux avec sa capacité d’imagerie et des analyses tridimensionnelles précises de nanomatériaux, de métaux, de polymères et de semi-conducteurs. En outre, l’utilisateur peut étendre les possibilités du microscope optique vertical Axio Imager.Z2 m ou du microscope optique inversé Axio Observer 7 du même constructeur avec un module de balayage confocal. Il peut combiner ainsi toutes les techniques de contraste en microscopie optique, essentielles pour les matériaux à topographie de haute précision. Avec une acquisition et un post-traitement automatisés.  Nikon Metrology propose lui aussi, différents microscopes pour les applications industrielles. Comme la Série BW, un profilomètre sans contact de précision pour le profilage de surfaces à l’échelle subnanométrique. Sa technologie de mesure par interférométrie optique à balayage assure une résolution du relief qui atteint 1 picomètre (pm). Ce microscope effectue des mesures de l’ordre de 0,1 nm sur des surfaces ultra-lisses, sans calcul de moyennes ni processus de filtrage. Il mesure des surfaces lisses et rugueuses sans changer le mode de mesure ou les filtres optiques et capture des images entièrement mises au point et des images de hauteur de surface. Le système peut être utilisé comme un microscope optique et procéder à des observations sur fond clair, à polarisation, en Contraste Interférentiel Différentiel et en fluorescence…

Nikon Metrology propose lui aussi, différents microscopes pour les applications industrielles. Comme la Série BW, un profilomètre sans contact de précision pour le profilage de surfaces à l’échelle subnanométrique. Sa technologie de mesure par interférométrie optique à balayage assure une résolution du relief qui atteint 1 picomètre (pm). Ce microscope effectue des mesures de l’ordre de 0,1 nm sur des surfaces ultra-lisses, sans calcul de moyennes ni processus de filtrage. Il mesure des surfaces lisses et rugueuses sans changer le mode de mesure ou les filtres optiques et capture des images entièrement mises au point et des images de hauteur de surface. Le système peut être utilisé comme un microscope optique et procéder à des observations sur fond clair, à polarisation, en Contraste Interférentiel Différentiel et en fluorescence…

Le cloud fait son entrée dans l’atelier

Pour contrôler de A à Z tout ce monde de l’usinage microtechnique, les constructeurs font évoluer leurs solutions. Estampillées dorénavant 4.0, certaines font appel au système d’exploitation IoT (Internet des Objets) ouvert basé sur le cloud MindSphere de Siemens. Les utilisateurs disposent ainsi d’un large éventail de solutions (protocoles de connectivité dédiés aux appareils et aux systèmes d’entreprise, applications industrielles, fonctions analytiques avancées). Le système MindSphere profite des capacités d’une PaaS (Platform-as-a-Service) ouverte conçue par Siemens et de l’accès aux services cloud d’AWS. Les machines se relient ainsi au cloud pour avoir accès à l’ensemble des données de production. Exemple : les équipements de Realmeca font appel à MindSphere pour dialoguer avec le cloud ; ou ceux de Chiron dont la solution de diagnostic de la fabrication RemoteLine est désormais reliée au système de Siemens.

Ce qui permet d’évaluer et d’analyser les conditions d’usinage en faisant appel à une base de données. Les ateliers qui utilisent les machines de Chiron (mais aussi celles de ses filiales comme Stama ou Scherer) peuvent le relier grâce à cet outil et les administrer via le cloud. Un système de gestion d’alarmes relié au RemoteLine, permet aux spécialistes de Chiron d’intervenir à distance pour détecter et remédier aux éventuelles dérives dans la fabrication de ses clients. Bien évidemment, le constructeur n’a pas accès aux données stratégiques de l’utilisateur qui restent confidentielles, mais cette démarche améliore sensiblement la productivité, la fiabilité et la disponibilité du parc machines de ce dernier.

En fait, grâce au cloud et aux outils du type MindSphere, les entreprises peuvent mettre en place une chaîne numérique continue de fabrication…

www.benzinger.de

www.chiron.de

www.datron.fr

www.erowa.fr

www.fanuc.eu

www.groupe-repmo.fr

www.gfms.com

www.delta-machines.fr

www.hirox-europe.com

www.kern-microtechnik.com

www.kuka.com

www.kummer-precision.ch

www.nikonmetrology.com

www.realmeca.com

www.roedersfrance.com

www.smsa.ch

https://new.siemens.com

www.sodick.fr

www.spinner-wzm.de

www.start40.com

www.staubli.com

www.tornos.com

www.willemin-macodel.com

www.yaskawa.fr

www.zeiss.fr

Sur le même sujet

mai 2025

Les machines Priminer sont dotées des meilleurs composants du marché et sont conçues dans le bureau d’études du constructeur en Allemagne. Source : Priminer Présent à Micronora 2024 en septembre dernier [...]

mai 2025

Ces onduleurs de soudage allient une faible consommation d’énergie à des performances de soudage optimisées. Source : Esab Compacte, la gamme d'onduleurs de soudage Rustler MIG PRO d’Esab est destinée [...]

mai 2025

Le banc de préréglage d'outils HTS400 dispose d’un manchon d'outil ISO 40 de haute précision capable de recevoir n'importe quel porte-outil à cône 40 (CT40, BT40, SK40, DIN40, etc.). Source : [...]