De plus en plus utilisés dans certains domaines industriels, comme la fabrication automobile, les alliages durs nécessitent des moyens et des méthodes de finition appropriés.

La lutte contre la pollution oblige les industriels à envisager de nouvelles solutions pour adapter leurs produits aux exigences réglementaires. Ainsi, la circulation automobile génère des niveaux élevés d’émissions de particules, notamment dans les villes. Ces émissions de particules sont principalement causées par l’abrasion des pneus et des freins. Ainsi, près de 100 millions de disques de frein sont produits chaque année en Europe. Les disques de frein à revêtement dur constituent un moyen efficace pour réduire l’abrasion jusqu’à 90 %, mais leur fabrication pose des défis particuliers en ce qui concerne l’opération de rectification. « L’objectif est d’enlever de la matière à grande vitesse pour créer la géométrie et les propriétés de surface requises », explique Jannik Röttger, responsable de ces technologies chez Emag Maschinenfabrik. « Ce revêtement est constitué d’une matrice relativement molle, avec des carbures servant de matériau dur. Les deux matériaux ont des propriétés d’usinage fondamentalement différentes. En règle générale, les outils de meulage sont optimisés pour l’un ou l’autre des comportements des matériaux. Il faut donc adapter le processus d’usinage à ce nouveau matériau en concevant les propriétés statiques et dynamiques de la machine ainsi que les entraînements de broche en raison des forces impliquées. »

Une démarche globale

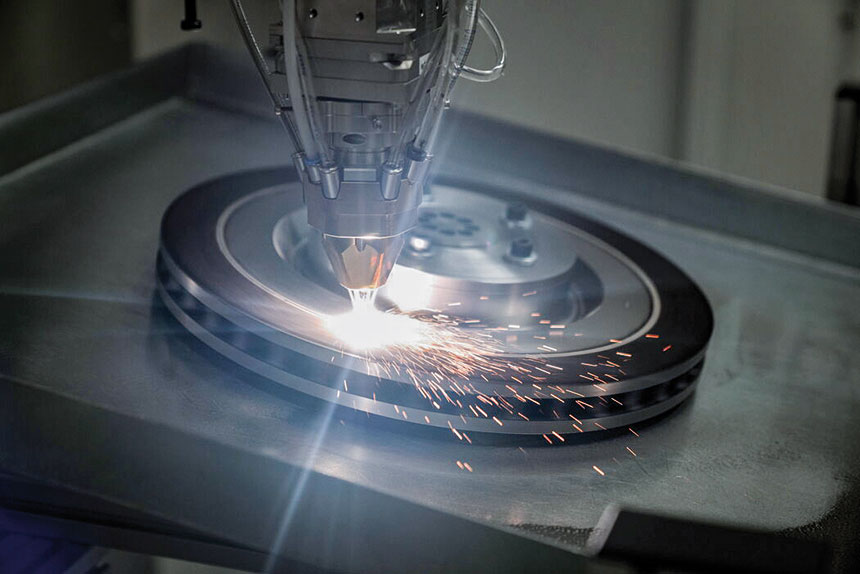

En outre, ce n’est pas seulement la composition volumétrique du matériau dur et de la matrice qui influence les propriétés d’usinage de la couche de matériau dur, mais également le processus de revêtement. « Pour le soudage par dépôt laser, par exemple, il faut choisir la puissance du laser et les vitesses relatives adaptées« , précise l’expert. « Sinon, l’énergie thermique du laser pourrait provoquer une déformation du disque de frein. L’ensemble de la chaîne après la coulée de la pièce – c’est-à-dire le tournage, le revêtement laser et le meulage ainsi que les propriétés fonctionnelles qui en résultent dans le véhicule – doit être considéré et optimisé comme un système global. » Des considérations qu’approuve Michael Wöhrle, responsable de la recherche et du développement chez Supfina, une entreprise spécialisée dans ce type de rectification.

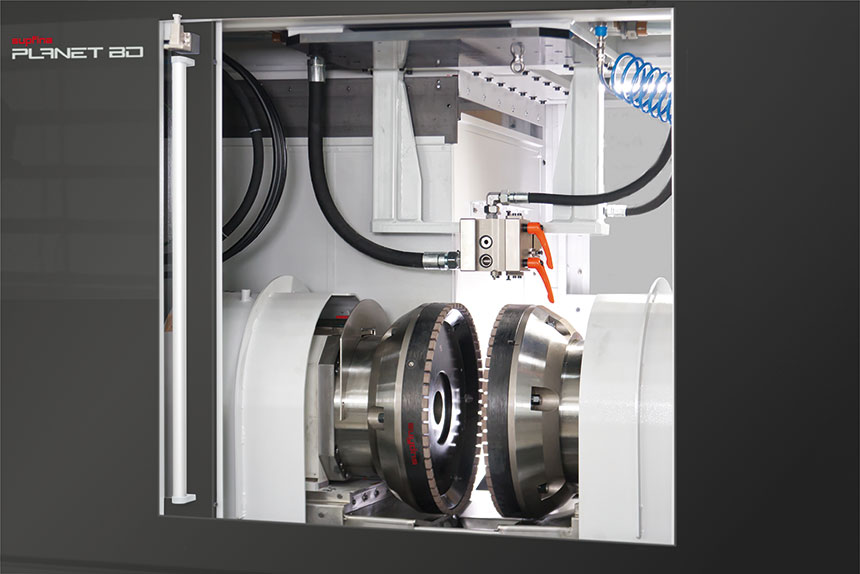

« Nous avons analysé par exemple, ce que les fabricants de poudres pourraient apporter et réfléchir à ce qu’impliquent les différents processus de revêtement« , indique le spécialiste, « pour pouvoir choisir des moyens et des méthodes appropriées et pas trop chères pour une fabrication en grande série. » Ainsi, la rectification plane double-face est privilégiée par les constructeurs de machines comme Diskus Werke, Peter Wolters, Supfina… Une approche qui garantit un usinage simultané des deux surfaces des bagues de friction, avec des débits élevés et des temps de cycle courts. Comme la machine Planet BD conçue par Stupfina, qui fait ses preuves dans l’usinage des disques de frein des voitures électriques. « Dans ces véhicules, les freins sont beaucoup moins utilisés et avec moins de force, car la récupération du moteur fournit souvent une puissance de freinage suffisante« , constate Michael Wöhrle. « Cela comporte cependant le risque que le système de freinage soit sous-utilisé et commence à rouiller, surtout par temps humide. Les disques de frein revêtus peuvent aider à résoudre ce problème. De plus, les composants coûteux dans les revêtements peuvent être réduits ou remplacés, ce qui donne un système plus rentable, bien qu’avec des performances légèrement réduites. »

www.emag.com

www.supfina.com

www.peter-wolters.com

www.dvs-technology.com

Sur le même sujet

mai 2025

ON EN PARLELes micro-news de l'industrieINNOVATIONLes prouesses technologiques du laserPRODUCTIONLe micro-moulage, source de profitsFOCUS ENTREPRISEVulkam construit sa première usineDOSSIERFabrication : des solutions qui dopent la productivitéR&D, PRODUITS ET SOUS-TRAITANCEL'ENTRETIEN DE MICRONORAFernando [...]

mai 2025

En milieu industriel, il n’y a pas d’améliorations possibles de la qualité sans critères quantifiables. Dans ce livre, Sahbani Mansour présente les outils statistiques nécessaires pour transformer la gestion de [...]

mai 2025

Le NEO B1 peut traiter les huiles entières (hydrocarbures, huiles minérales, synthétiques ou des esters végétaux), les graisses et autres polluants organique, ainsi que les polymères (dans la fabrication additive [...]