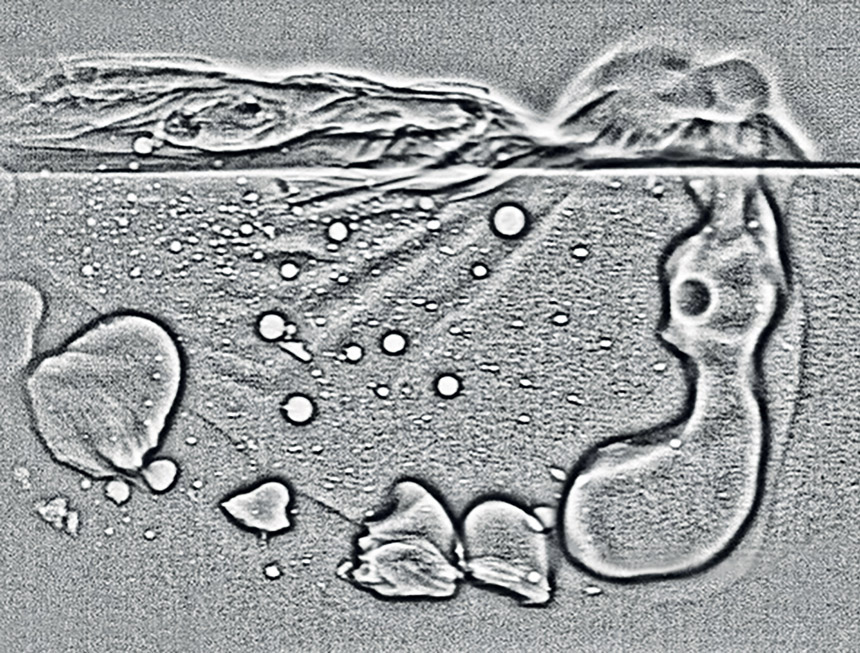

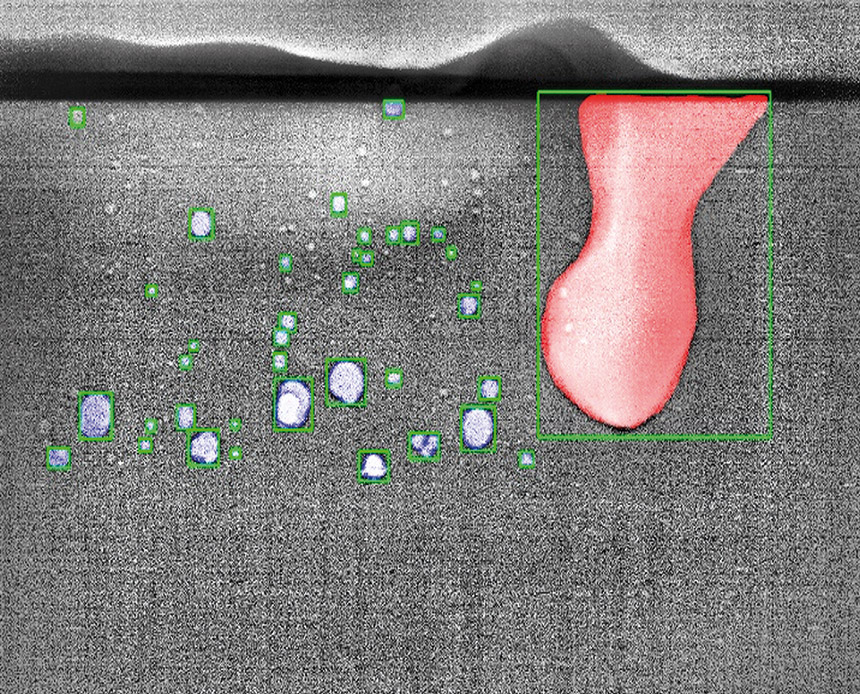

Cette technologie permet la visualisation en temps réel des procédés laser et l’observation des capillaires de vapeur, des mouvements de la matière fondue ou la formation de pores.

L’équipe interdisciplinaire « Laser Meets Synchrotron » du Deutsches Elektronen-Synchrotron (DESY) de Hambourg étudie en partenariat avec l’Institut Fraunhofer de la technologie laser (ILT), la chaire de technologie laser de l’Université RWTH d’Aix-la-Chapelle (Allemagne) ainsi que l’Université Friedrich-Alexander d’Erlangen-Nuremberg, l’Université de Stuttgart, l’Université technique d’Ilmenau et l’Université de technologie de Vienne, de nouvelles approches de fabrication laser. « Nous explorons en profondeur les procédés laser industriels tels que le soudage, le perçage et la découpe pour mieux comprendre les propriétés et le comportement des matériaux », explique Christoph Spurk, chef de projet à l’Université RWTH d’Aix-la-Chapelle. « Grâce au rayonnement synchrotron, nous pouvons visualiser en temps réel des procédés laser, observer les capillaires de vapeur, les mouvements de la matière fondue ou la formation de pores. » Les résultats de la recherche montrent que les fissures de contrainte peuvent être considérablement réduites en ajustant sélectivement les paramètres laser, que la porosité peut être minimisée et que la conductivité électrique peut être augmentée. Les capillaires de vapeur et les mouvements de la matière fondue, souvent à l’origine de défauts, sont ainsi visualisés en haute résolution pour la première fois, permettant à l’équipe d’améliorer les procédés de soudage des batteries haute puissance pour les véhicules électriques. Grâce à sa brillance et à son intensité exceptionnelle, le rayonnement synchrotron permet non seulement d’étudier des matériaux avec une résolution de l’ordre du micromètre, voire du nanomètre, mais aussi d’observer les structures matérielles les plus fines et les processus dynamiques. Des systèmes optiques focalisent le rayonnement laser spécifiquement sur les matériaux et des caméras haute vitesse, atteignant des cadences allant jusqu’à 50 000 images par seconde, sont utilisées pour la visualisation. L’équipe travaille déjà sur un système qui devrait atteindre prochainement les 200 000 Hz.

Détection rapide des défauts

Pour visualiser le contraste de phase, les chercheurs utilisent des scintillateurs qui convertissent les rayons X en lumière visible. Si le contraste est encore trop faible, ils ajoutent des particules de tungstène ou de carbure de tungstène au matériau. Ces particules, visibles sous forme de points noirs sur les images, renseignent sur le mouvement de fusion. De nombreux secteurs – automobile, aéronautique, technologie de l’hydrogène ou microélectronique – sont confrontés au soudage des joints en cuivre ou en aluminium, ainsi qu’en plastique, et ce, de manière irréprochable. Seule la visualisation en temps réel permet d’identifier les plus petits défauts de matériaux, défauts invisibles avec les méthodes conventionnelles. « L’étude de combinaisons de matériaux complexes, telles que les assemblages cuivre-aluminium, est essentielle pour l’électro-mobilité, où elles sont utilisées dans la fabrication des batteries hautes performances et d’autres composants critiques », indique Alexander Olowinsky, responsable du département Assemblage et Découpe du Fraunhofer ILT. « Grâce aux données obtenues au DESY, ces assemblages peuvent être fabriqués avec une fiabilité accrue. Pour les constructions légères, nous étudions également d’autres procédés de structuration, et ces résultats contribuent directement au développement de nouvelles technologies. » Dans l’industrie aéronautique, le rayonnement synchrotron permet de détecter très tôt les fissures de contrainte et les structures indésirables dans les assemblages aluminium-titane pour améliorer les procédés de fabrication. De plus, le soudage laser par poudre des superalliages à base de nickel, par exemple, pour les aubes de turbine, est amélioré grâce à l’imagerie à grande vitesse.

Des modèles économiques nouveaux

Des procédés d’assemblage de haute précision sont également essentiels en microélectronique. L’analyse des mouvements de la matière fondue dans des pistes de cuivre ultrafines permet d’éviter les courts-circuits et la fatigue des matériaux, deux facteurs particulièrement importants pour la production de semi-conducteurs et de circuits imprimés. « Ces expériences nous permettent d’avancer dans la compréhension et l’interprétation des résultats, le traitement des données complexes et leur exploitation« , affirme Christoph Spurk. « Nous transformons les big data en données intelligentes. » Les données et les connaissances acquises constitueront la base de modèles économiques entièrement nouveaux, notamment dans le domaine du développement de matériaux piloté par les données. Les entreprises peuvent ainsi exploiter les résultats pour développer des matériaux sur mesure. Grâce à cette coopération, des entreprises comme Audi, Bosch Research et Denso ont pu déjà optimiser leurs processus de production et raccourcir leurs cycles de

développement.

Sur le même sujet

janvier 2026

ON EN PARLELes micro-news de l'industrieINNOVATIONL’usinage sur mesure, source de productivitéPRODUCTIONLa tôlerie adopte l’automatisation intelligenteFOCUS ENTREPRISEGroupe Horatec, spécialiste de projets complexes et polyvalentsDOSSIERContrôle-mesure : objectif, zéro défautR&D, PRODUITS ET SOUS-TRAITANCEL'ENTRETIEN DE [...]

janvier 2026

Le module TRACE gère en temps réel la qualité de chaque pièce, lot ou produit, dès l’entrée de la matière première jusqu’à la sortie du produit. Source : Ellistat Le [...]

janvier 2026

Le centre d’usinage 5 axes C500 de Priminer a été équipé avec le système à ultrasons VibroCut. Polyvalent et modulaire, ce dernier améliore l’efficacité de différents procédés d’usinage (tournage, fraisage, [...]