Les assemblages de métaux différents sont de plus en plus fréquents dans différentes applications, comme par exemple la fabrication des voitures électriques. Une démarche qui présente toutefois quelques difficultés techniques que permet de résoudre le laser.

Souder des pièces en cuivre et aluminium ou en cuivre et acier inoxydable a toujours été une opération délicate pour les ateliers mécaniques. Cependant, le besoin de ces types de soudures augmente, en particulier dans les applications électroniques automobiles. Un exemple dans ce domaine est le soudage au laser des jeux de barres en cuivre aux composants de batteries en acier ou en aluminium utilisés dans la voiture électrique. Des constructeurs comme Trumpf ou Coherent ont mis au point des solutions laser adaptées à ce type d’applications. Les lasers verts TruDisk 1020, Pulse 221 et Pulse 421 de Trumpf utilisent une longueur d’onde qui permet le soudage du cuivre et d’autres matériaux hautement réfléchissants en respectant les impératifs de qualité et de productivité, quelle que soit la qualité de surface du matériau. La formation de projections est minimisée autant que possible et la reproductibilité est sensiblement améliorée. Que ce soit pour le soudage ponctuel ou linéaire, la lumière laser verte assure des opérations fiables par conduction thermique ou par pénétration profonde. Le faible apport de chaleur dans le cuivre permet d’éviter les distorsions des composants et la déformation des composants plastiques. Trumpf propose un ensemble complet comportant un laser à disque TruDisk, plusieurs sorties de câbles, des optiques de traitement et un capteur intelligent qui fait ses preuves dans le soudage des composants pour la voiture électrique.

Les experts de Coherent démontrent dans un article publié par notre confrère Industrial Laser Solutions, les possibilités du laser à souder des métaux dissemblables. Des solutions basées sur sa technologie SmartWeldMD capable de réaliser ces types de soudures avec des taux de qualité et de débit compatibles avec les exigences de la production automobile. « Dans ce type de soudures il y a plusieurs impératifs à respecter. Tout d’abord, la soudure laser doit démontrer d’excellentes propriétés électriques et de conductivité thermique », remarquent Michael Berndt, Markus Danner et Ernst Treffers, responsables produits chez Coherent Allemagne. « Le moindre écart de qualité de soudure, et en particulier en ce qui concerne la qualité de la conductivité électrique, réduit l’autonomie des véhicules, augmente la fréquence de charge requise et les coûts d’exploitation pour le propriétaire du véhicule. En outre, ces soudures doivent posséder une force mécanique élevée, car ces véhicules sont soumis à des vibrations continues et à des chocs occasionnels. » Lors du soudage au laser de matériaux identiques ou similaires, un véritable lien métallurgique est formé à la couture de soudure. Ainsi, la zone de fusion a la même composition et, idéalement, les mêmes caractéristiques mécaniques (la résistance, la ductilité, etc.) que le matériau de base. Dans certains cas, les matériaux différents forment des alliages stables possédant des caractéristiques souhaitables, par exemple, le cuivre et le zinc se combinent pour fabriquer du laiton. Cependant, beaucoup d’autres matériaux ne se combinent pas pour former des alliages stables du point de vue métallurgique ou ne forment pas des alliages avec des propriétés acceptables.

Si un véritable lien métallurgique ne peut pas être formé entre les métaux utilisés, une solution consiste à créer un « enchevêtrement » mécanique. C’est un mélange spatial des alliages différents qui se forme et cet ensemble donne une force mécanique suffisante à la connexion. Pour réaliser ce type de connexion mécanique on exerce un appui physique sur les deux parties pour les maintenir ensemble et, en utilisant une série d’impulsions laser, on fond les deux matériaux d’une manière locale, spatialement définie.

« Cependant, dans cette approche il n’y a vraiment aucun contrôle sur la dynamique de la piscine de fonte et il en résulte généralement une qualité de surface insatisfaisante », expliquent les experts de Coherent. Le système de contrôle des faisceaux SmartWeldMD élimine ces inconvénients grâce à des apports énergétiques prévisibles. Le système fonctionne avec un faisceau infrarouge (1070 nm) focalisé à un seul mode avec une taille du spot de 30 mm. Il élargit le nombre ainsi que la variété des modèles d’oscillation pour inclure des ellipses, des spirales et des modèles encore plus complexes. Ces oscillations peuvent être mises à l’échelle et tournées automatiquement pour suivre un chemin de soudure ou un contour.

Ajustement sur mesure de l’apport énergétique

La distribution d’énergie à l’intérieur d’un cordon de soudure est contrôlée avec précision en adaptant la vitesse d’analyse le long de la trajectoire, dans certains cas en combinaison avec la modulation de la puissance du laser. Cela permet l’ajustement individuel de l’apport énergétique dans différentes sections de soudure et donc, de définir les zones de préchauffage, de processus ou de refroidissement. Ce qui assure une amélioration de la précision et de la répétabilité des soudures, ainsi que la minimisation de la zone affectée par la chaleur et une faible porosité. La solution mise au point par Coherent a été testée dans le cas de SIGMAclad, un sandwich à cinq couches de matériaux (nickel, acier inoxydable, cuivre, acier inoxydable, nickel). Ce stratifié multi-matériaux a été développé pour être utilisé comme connecteur électrique dans des applications d’emobilité. « Nous avons effectué deux tests de soudage », expliquent les trois experts de Coherent. « Dans le premier, un jeu de barres SIGMAclad de 0,3 mm d’épaisseur a été soudé à une autre bande SIGMAclad de la même épaisseur. Ensuite, la même bande de SIGMAclad a été soudée sur une feuille de cuivre plaqué nickel de 1 mm d’épaisseur. Pour les deux soudures, nous avons utilisé un laser fibre de 250 à 350 W de puissance moyenne et le faisceau a été numérisé dans un modèle micro-spiral. Dans les deux cas, les soudures possèdent une section transversale hautement rectangulaire et, par conséquent, un lien fort et uniforme. » Une autre étude a démontré l’intérêt du laser fibre pour les soudures ponctuelles dont les fabricants de batteries ont souvent besoin pour réaliser une connexion électrique à une cellule de batterie. Pour cela, une bande de cuivre de 0,2 mm a été soudée à une bande d’acier inoxydable de 0,3 mm d’épaisseur (typique d’un boîtier cylindrique). Ce test a démontré que les matériaux étaient physiquement mélangés et la soudure avait une force mécanique adéquate, une conductivité électrique élevée et une force de cisaillement de 150 N par point de soudure. En outre, aucun impact thermique n’a été observé sur le côté intérieur de la cellule de la batterie. Cela est dû à un contrôle minutieux de l’apport énergétique.

www.coherent.com

Sur le même sujet

mai 2025

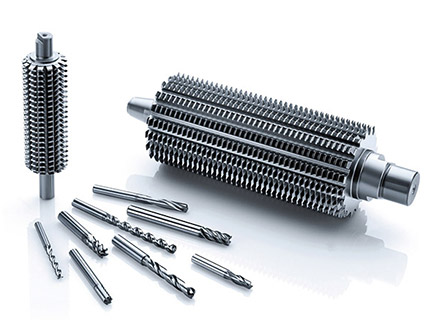

Le revêtement Balinit Alcrona EVO améliore sensiblement la qualité d’usinage et prolonge la durée de vie des outils de plus de 30 % par rapport à la solution précédente. Source : Oerlikon [...]

mai 2025

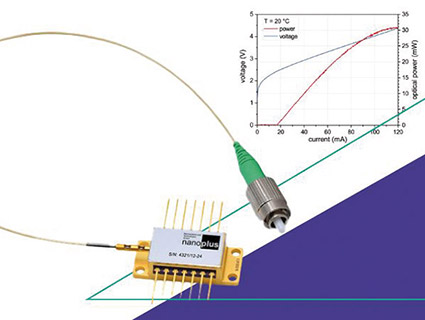

Les lasers ICL à 3345 nm et 4565 nm sont désormais disponibles avec une puissance de 40 mW. Source : Opton Laser International Commercialisés par Opton Laser International, les lasers [...]

mai 2025

Le centre d’usinage GENOS M560V-5AX dispose d’un magasin de 60 outils et offre des courses d’axes XYZ de 1 050 x 560 x 460 mm. Il produit des pièces de [...]