Le constructeur allemand a mis au point une méthode d’usinage originale des céramiques techniques. Destinée aux secteurs de l’analyse, de la chimie et des semi-conducteurs ainsi qu’aux fabricants de composants de haute précision, elle assure une qualité et une stabilité du processus hors normes.

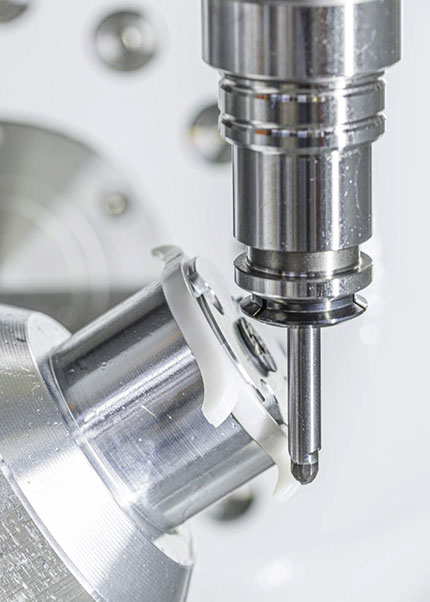

L’atelier de sous-traitance de Kern Microtechnik GmbH produit divers composants en céramique telles que le carbure de silicium et les oxydes d’aluminium. Des pièces de très haute précision destinées aux différents secteurs industriels, de l’analyse à la chimie en passant par les semi-conducteurs ainsi que les composants de haute précision pour les machines à mesurer, les montres et les bijoux, la technologie satellitaire, etc. Une production qui nécessite une précision et une stabilité du processus d’usinage à toutes épreuves. Pour y parvenir, le spécialiste du micro-usinage a développé en collaboration avec le fabricant d’outils 6C une méthode d’usinage originale : la fabrication ductile. « L’usinage ductile assure de nombreux avantages », assure Alexander Stauder, responsable de la technologie chez Kern. « Le procédé offre ainsi une précision d’usinage et une qualité de surface indispensables pour répondre aux exigences des utilisateurs. De plus, il est souvent possible de réduire considérablement le temps de traitement, ce qui conduit à une plus grande rentabilité. » Il faut cependant adapter les usinages aux pièces à fabriquer. « Plus les pièces à usiner ou les alésages et rainures à réaliser sont grands, plus il est judicieux d’effectuer le premier enlèvement de matière avec des meules peu coûteuses« , conseille le spécialiste. « Seul le fraisage de finition est effectué avec des outils coûteux, (généralement plusieurs centaines d’euros). En revanche, plus les trous et rainures à réaliser sont petits, plus il est productif de fraiser directement avec le mode de coupe ductile. »

De la poudre à la pièce finie

La machine-outil utilisée pour les deux processus doit être donc extrêmement stable pour assurer les niveaux de précision les plus élevés. Une rigidité élevée et un fonctionnement dynamique et fluide, une broche à rotation rapide et une résistance à l’usure abrasive de la céramique sont des exigences de base pour l’usinage en mode de coupe ductile ; ainsi que pour la rectification de précision. Le constructeur a donc mis au point le centre de fraisage 5 axes Micro HD qui possède une disposition des axes astucieuse et une mécanique haut de gamme protégée des poussières céramiques abrasives. Sa broche de 15 kW atteint des vitesses allant jusqu’à 42 000 tr/min et est équipée d’une interface HSK 40. Le centre d’usinage garantit un fonctionnement extrêmement silencieux et un enlèvement de matière économique en alliant la rectification par coordonnées avec le fraisage ductile. Si nécessaire, le meulage puis le fraisage final peuvent être effectués sans resserrage. Chaque application est étudiée en collaboration avec le client pour déterminer grâce à des tests approfondis l’épaisseur de la pièce céramique pour assurer un usinage correct. Après avoir déterminé les paramètres de processus appropriés pour le traitement du matériau céramique utilisé, il est nécessaire de les réaliser avec une stabilité de processus parfaite. De plus, les composants céramiques sont usinés de manière entièrement automatique 24h/24 et 7j/7. Sans déchets et avec une précision d’usinage inférieure à 2 µm.

Sur le même sujet

mai 2025

ON EN PARLELes micro-news de l'industrieINNOVATIONLes prouesses technologiques du laserPRODUCTIONLe micro-moulage, source de profitsFOCUS ENTREPRISEVulkam construit sa première usineDOSSIERFabrication : des solutions qui dopent la productivitéR&D, PRODUITS ET SOUS-TRAITANCEL'ENTRETIEN DE MICRONORAFernando [...]

mai 2025

Équipement ergonomique, la machine Hypostent effectue aussi bien des opérations de marquage que de perçage, tournage, chanfreinage, découpe, texturisation ou gravure. Source : Lasea Omniprésentes dans les installations de production, les [...]

mai 2025

L'adoption des robots dans les usines du monde entier se poursuit à grande vitesse. Selon le rapport World Robotics 2024, présenté par la Fédération Internationale de Robotique (IFR), la densité [...]