Les entreprises microtechniques spécialisées dans la fabrication aéronautique font appel à de nouveaux moyens de conception et de fabrication pour répondre aux besoins de donneurs d’ordres.

En effet, ces derniers sont confrontés à de nombreux défis importants, comme la montée en cadence ou les avions zéro émission.

Les bonnes nouvelles donnent des ailes à Airbus qui a pratiquement du mal à suivre le rythme des commandes. En effet, le constructeur connaît une croissance spectaculaire qui l’oblige à chercher des moyens capables d’assurer une montée en cadence indispensable pour ne pas refuser des ventes. Avec plus de 6 000 avions A320 commandés, son carnet de commandes des mono-couloirs représente par exemple, plus de dix ans de production. Même effervescence dans le domaine spatial. Les députés européens ont ainsi voté récemment en faveur de la future constellation de satellites Iris2, qui doit doter les pays de l’Union Européenne de leur propre réseau de satellites de distribution de haut débit. Aussi bien pour des usages militaires et gouvernementaux que pour des usages grand public. Une évolution qui met la pression sur les entreprises qui fournissent des composants et des systèmes aux constructeurs aéronautiques et aérospatiaux. En première ligne, se trouvent les sociétés microtechniques dont le savoir-faire est essentiel à la fabrication d’avions et autres satellites est essentiel. Alors, ces dernières cherchent des moyens capables d’améliorer et d’accélérer la conception et la fabrication ainsi que le contrôle de leurs produits.

Simuler avant de passer à l’acte

Les éditeurs de logiciels de CFAO (Conception et Fabrication Assistées par Ordinateur), comme Topsolid, Mastercam, Open Mind Technologies ou Siemens Digital Industries Software, enrichissent leurs solutions de nouvelles fonctionnalités capables de répondre à ces desiderata. Ces outils améliorent ainsi leurs capacités de simulation, car la sécurité passe avant tout le reste dans l’industrie aéronautique et spatiale. Le logiciel Simcenter Nastran de Siemens Digital Industries Software réduit le nombre de modèles nécessaires pour simuler le comportement des revêtements d’avion minces ; et effectue des calculs de marge de sécurité plus rapidement. En plus des nouvelles applications de cellule améliorées, il aide les ingénieurs à mieux comprendre la dynamique de lancement des fusées en simulant le ballottement du liquide dans les réservoirs de carburant. Xcelerator, le portefeuille de logiciels et de services basés sur le cloud de Siemens, aide les utilisateurs à imaginer une nouvelle catégorie de véhicule. Comme le planeur de mer conçu par Regent. Le seaglider est un engin à grande vitesse et zéro émission qui fonctionne exclusivement au-dessus de l’eau. Entièrement électrique, ce véhicule à ailes parcourt la mer dans l’un des trois modes : flottant sur sa coque près du quai, déjouant sur ses hydroptères jusqu’à 40 nœuds lorsqu’il entre et sort du port, ou encore volant au-dessus des vagues à 160 km/h tout en naviguant vers sa destination. Il réduit considérablement le temps et le coût du déplacement des personnes et des marchandises entre les villes côtières.

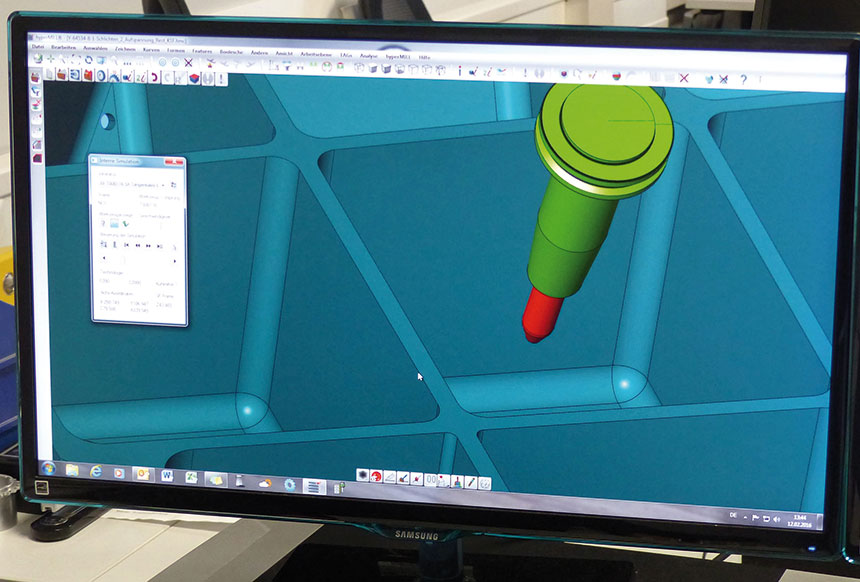

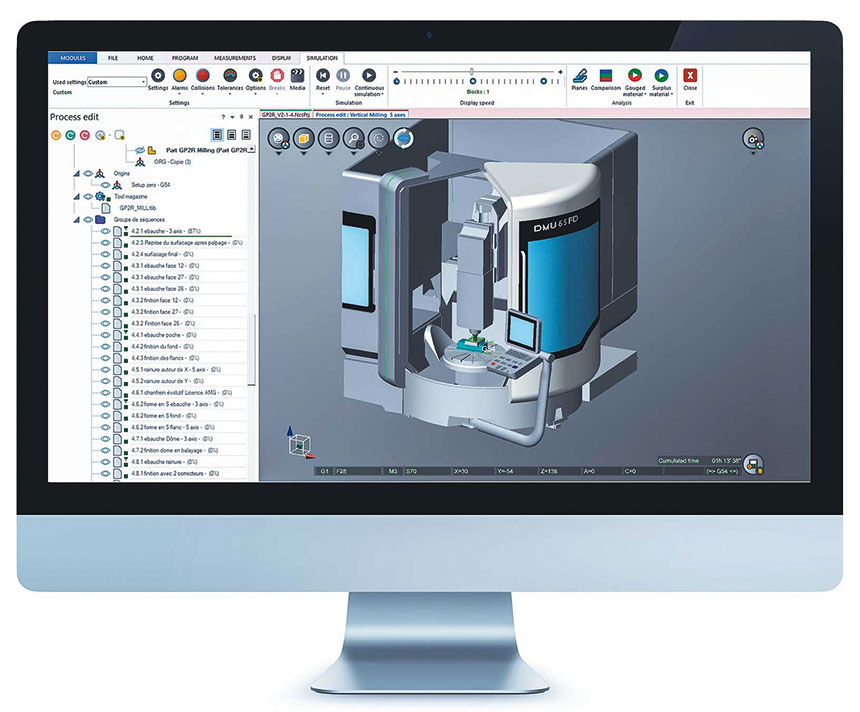

Pièces complexes, matériaux difficiles à usiner et fenêtres de temps réduites, ce sont les défis constants de l’une des industries les plus exigeantes sur le plan technique : l’aérospatial. Une programmation sans faute pour tous les procédés d’usinage est pour cette dernière une condition sine qua non pour maintenir la compétitivité dans l’environnement complexe de fabrication des pièces structurelles et non-structurelles ainsi que des pièces de moteur. Pour y répondre, les modules de simulation qu’intègrent les logiciels de Topsolid, Mastercam ou Open Mind Technologies détectent et évitent les collisions avant d’effectuer les usinages sur la machine-outil. Avec le Virtual Machining du logiciel hyperMILL® de ce dernier, des situations d’usinage réelles peuvent être représentées virtuellement. Dès la simulation, l’utilisateur voit les mouvements exacts d’usinage qui seront ensuite exécutés sur la machine-outil. L’interface utilisateur reproduit la commande familière de la machine et permet une utilisation intuitive. De plus, cet outil assure l’analyse et l’amélioration des processus de fabrication. L’Usinage Haute Performance et l’Usinage Grande Vitesse (HPC et UGV) ainsi que les stratégies 5 axes d’hyperMILL® facilitent la programmation des pièces complexes, des surfaces de forme libre et des cavités profondes dans les plus brefs délais et avec une grande sécurité. Les pièces complexes moulées et forgées en titane ou en Inconel® et autres alliages difficiles peuvent être usinées de manière efficace avec ces stratégies HPC et UGV.

Une réduction sensible du cycle de fabrication

Mises en pratique chez Heggemann, une société allemande spécialisée dans la fabrication aéronautique, ces fonctionnalités d’hyperMILL® ont réduit sensiblement le temps d’usinage, jusqu’à un tiers en fonction de la pièce à fabriquer. « Grâce à l’usinage tangentiel des faces planes 5 axes, le temps de finition peut être réduit de 90 à 15 minutes », confirme René Reiffer, responsable de la fabrication chez Heggemann. Solution tout-en-un sur le cloud, la plateforme 3D Experience de Dassault Systèmes met à la disposition des utilisateurs aéronautiques des outils numériques comme Catia, Simulia, Delmia et Enovia. Elle fait le lien entre les différents départements des entreprises, grandes comme petites, pour assurer une production agile et respecter les objectifs de qualité. Des outils de planification de la production et de l’approvisionnement permettent aux responsables d’analyser différents scénarios de simulation et planifier la capacité en fonction de la demande du marché. Cette solution connecte la planification à l’atelier via un jumeau numérique pour anticiper les problèmes et prendre des mesures proactives pour améliorer les taux de production. Spécialiste de l’impression 3D, GMP Additiv’utilise la suite numérique 3DExpérience 2022 X de Dassault Systèmes. La société dispose d’un parc de sept machines d’impression métallique 3D (EOS et Trumpf), dédiées par familles d’alliages. Spécialisée dans le développement et la production de série de pièces en alliages d’aluminium, titane, Inconel® ou inox, GMP Additiv’assure l’impression de parois fines de formes complexes (épaisseur de 0,085 mm pour les plus fines). Filiale de GMP Group, GMP Additiv’offre une solution technologique complète allant du développement jusqu’à la métrologie en passant par la production.

La démarche « jumeaux numériques » fait ses preuves dans les ateliers mécaniques grâce à des commandes numériques d’une nouvelle catégorie, comme celle de Siemens. Conçue aussi bien pour les constructeurs que pour les utilisateurs de machines-outils, la Sinumerik One est disponible sous la forme de deux jumeaux numériques. Le Create MyVirtual Machine est destiné aux automaticiens pour la conception et la mise en œuvre anticipée du système de commande numérique de la machine-outil tandis que le Run MyVirtual Machine est proposé aux utilisateurs de machines-outils pour qu’ils puissent préparer la mise en production avant la livraison.

Des machines compactes et mobiles

Cela peut inclure la formation anticipée des opérateurs ou la préparation de programmes en amont et leur validation virtuelle. Une solution choisie par AddUp pour la conception de ses systèmes de fabrication additive. Avec des avantages comme la possibilité de simuler l’application de matériaux avec la machine virtuelle NX, l’amélioration de la sécurité des processus en évitant les collisions et la mise en œuvre des entraînements hautement dynamiques qui garantissent la qualité des pièces à fabriquer par Dépôt d’Energie Dirigée (DED).

Capables de répondre à des besoins nouveaux dans la fabrication aérospatiale, des machines-outils originales font leur apparition comme ont pu le constater les visiteurs du salon international de la précision et des microtechniques, Micronora, en septembre dernier.

Conçu par le groupe Pracartis et ses partenaires, le mini centre d’usinage à commande numérique de très haute précision Precibot met en œuvre des solutions utilisées dans la fabrication aéronautique. « Sa conception compacte en aluminium et carbone ainsi que son faible poids pour des courses de 120 mm3, permet à cette machine d’assurer sur site la maintenance de pièces d’avions », précise Alain Auffret, directeur technique du groupe Pracartis. Le Precibot dispose de trois moteurs linéaires et permet l’usinage sans lubrifiant. Sa consommation globale en CO2 pour sa fabrication et son utilisation est dix fois plus faible qu’une machine-outil traditionnelle. Une solution adaptée également aux besoins de l’horlogerie, de la fabrication de micro-précision et du médical. Dévoilée sur l’animation Zoom de Micronora 2022, la machine d’usinage par ultrasons conçue par Realmeca, Onera et Microcertec constitue une première mondiale. Dotée d’un bloc acoustique constitué de céramiques piézoélectriques, elle communique, via la sonotrode, une vibration à l’outil, dont l’amplitude mécanique peut être ajustée et varier de 5 à 70 µ. L’ensemble est monté sur un centre d’usinage à commande numérique Realmeca. Cette vibration permet la projection à une fréquence très élevée d’un liquide abrasif entre l’outil et la pièce à usiner, ce qui assure l’usinage du matériau. « Ce procédé est unique sur le marché car l’usinage s’effectue sans contact entre l’outil et la pièce », constate Jean Baptiste Medot, directeur commercial de Realmeca. « L’utilisateur a ainsi la possibilité d’usiner des matériaux ultra-durs et sensibles aux éclats et d’imprimer dans la céramique la forme de l’outil. »

Pour usiner des pièces exotiques

On peut ainsi usiner des matériaux très fragiles comme la silice ou des matériaux très durs tels que le carbure de bore, le carbure de silicium et le nitrure de silicium ; ou encore réaliser des formes particulières, comme les trous carrés et hexagonaux dans des dimensions éventuellement très petites (inférieures au mm), ainsi que le perçage de trous profonds (rapport diamètre/profondeur supérieur à 10 pour de petits diamètres). Cette technologie originale a permis, entres autres, la réalisation de porte électrodes en silice pour accéléromètres dans le cadre des programmes spatiaux GOCE ou TELESCOPE de l’Agence Spatiale Européenne (ESA). D’autres spécialistes de l’usinage aéronautique, comme Makino, Mazak, MOG Machines-Outils, GF Machining Solutions, Index, Tornos, Willemin-Macodel, développent des solutions qui allient productivité et qualité. Distribuées par Hestika France en France et au Maghreb, les machines Citizen et Miyano font leurs preuves dans les usines aéronautiques. La gamme de tours à poupée mobile Citizen-Cincom est présente dans le domaine de la connectique aviation, des fiches contacts, les commandes manuelles, la tringlerie et autres accastillages, par exemple des pièces pour sièges passagers. Dotée d’une capacité d’usinage importante, la gamme de tours à poupée fixe Miyano s’adresse à la production de pièces types connecteurs, tiroirs hydrauliques, pièces moteurs ou encore instruments de bord (speedomètre, altimètre). Fournisseur aéronautique de rang 1 et 2, la société Chatal du groupe Weare est spécialisée dans la production de pièces complexes de fixation en métaux durs pour l’aéronautique. « Nous sommes équipés de tours fraiseurs Citizen-Miyano pour l’usinage, en grandes séries, de petites pièces très précises en inox », explique Christophe Baptiste, directeur du site Chatal basé à Herbignac (44). « Il s’agit notamment de bagues de haute précision dédiées à la fixation. La tolérance de 3 µm sur ces très grandes séries est un avantage des machines Citizen-Miyano qui sont, de plus, très faciles à programmer. »

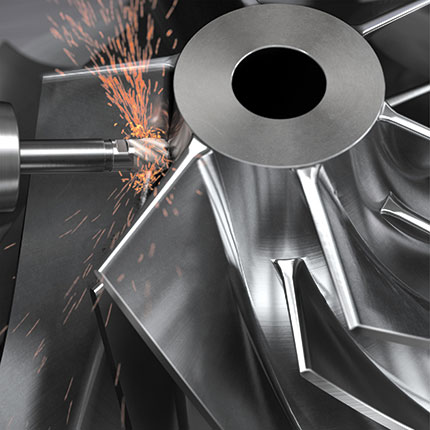

Les fabricants d’outils de coupe se surpassent eux aussi, pour améliorer les performances (durée de vie, qualité d’usinage, adaptabilité, etc.) de leurs solutions et ainsi pouvoir affronter des applications hors normes. Les fraises de petites dimensions sont affectées par des problèmes d’usure et de performance lors des opérations d’usinage, telles que le rainurage et l’usinage de poches. Pour éliminer ces inconvénients, Dixi Polytool a mis au point et breveté le concept Dixi Cool+, des micro-fraises dotées d’une bague d’arrosage directionnelle qui oriente et accélère la vitesse du lubrifiant au plus près de la zone de coupe. Ce système innovant, souligné d’une mention spéciale aux concours des Microns et Nano d’Or à Micronora 2022, divise par deux les forces de coupe exercées sur l’outil. La température dans la zone d’usinage est sensiblement réduite et les copeaux sont évacués rapidement. Ce qui permet, dans les usinages d’ébauche, de multiplier par deux les débits de copeaux.

Les matières à usinabilité difficile, telles que le titane, les aciers inoxydables et superalliages utilisées dans la fabrication aéronautique, sont usinées plus efficacement.

« Souvent à paroi mince et de forme complexe, les pièces aéronautiques (disques de turbine, carters, aubes ou arbres) sont difficiles à usiner », constate Sébastien Jaeger, directeur des solutions industrielles aéronautiques chez Sandvik Coromant. Ces pièces du moteur, essentielles pour la sécurité, doivent répondre à des critères de qualité et de précision dimensionnelle très stricts.

« Il faut donc associer une machine puissante, des outils rigides, des plaquettes performantes et une programmation adaptée« , conseille le spécialiste. « La déformation plastique et l’entaillage sont les mécanismes d’usure typiques des plaquettes carbure, tandis que l’usure de la tranche supérieure est courante dans les plaquettes céramique. La vulnérabilité à la déformation plastique diminue si l’on augmente la résistance à l’usure et la dureté à chaud. Une géométrie positive et une arête tranchante contribuent également à réduire la production de chaleur et les forces de coupe. Pour diminuer l’usure des plaquettes, il faut utiliser un faible angle d’attaque, grâce, par exemple, à l’utilisation d’une plaquette carrée ou ronde, ou une profondeur de coupe inférieure au rayon de bec. »

Des automatismes collaboratifs

L’automatisation de la production est une autre voie royale pour améliorer les cadences de production dans les usines aéronautiques. ABB, Fanuc, Kuka, Stäubli et d’autres constructeurs, proposent de nouveaux systèmes robotiques adaptés aux spécificités de cette industrie. Les robots haute précision Fanuc pour charges lourdes sont ainsi conçus pour le positionnement des têtes de rivet pendant les processus d’assemblage. Les solutions robotisées du constructeur japonais offrent également la dextérité nécessaire pour positionner, placer et coller avec une précision extrême les matériaux high-techs utilisés dans la fabrication des avions. Plébiscités par les ateliers de fabrication aéronautique, les robots collaboratifs révèlent leurs atouts dans de nombreuses tâches de marquage, contrôle, chargement/déchargement, tri, assemblage, nettoyage. Disponible en trois modèles (3, 5 ou 12 kg de portée) sur la plateforme Mactech, le robot collaboratif Hanwha est polyvalent et s’intègre facilement dans l’espace de travail et se programme aisément. La robotique collaborative est également une des spécialités du constructeur français Stäubli qui a de nombreuses cordes à son arc. Il est ainsi présent dans les ateliers aéronautiques avec un automatisme original, un AGV (chariot autonome) capable de transporter des charges lourdes. Le centre de recherche ZLP du DLR (agence aérospatiale allemande) utilise cette solution pour déplacer dans son atelier d’Augsbourg (Allemagne) des moules massifs. Pesant jusqu’à 20 tonnes, ces derniers donnent leur forme aux composants destinés à l’industrie aérospatiale. Avec des avantages multiples : positionnement et manœuvres précis, disponibilité, utilisation facile par radiocommande avec joysticks, roues résistantes à l’abrasion…

Le contrôle devient global

Produire mieux c’est bien mais ce n’est pas suffisant. Il faut également respecter à la lettre les impératifs de qualité des donneurs d’ordres aéronautiques. En utilisant les derniers systèmes de contrôle-mesure proposés par des spécialistes comme Bruker Alicona, Hexagon, Keyence, Metrologic Group, Mitutoyo, PMS Becus, Renishaw, Werth, Zeiss…. Des machines à mesurer 3D multicapteurs sont ainsi capables de contrôler de A à Z ces pièces. Les solutions globales qui répondent à une demande variée ont désormais le vent en poupe. Comme celle d’Hexagon qui associe une plateforme cloud pour gérer la qualité tout au long du cycle de vie du produit avec l’univers de réalité numérique intelligente (solutions de ses divisions Geosystems et Asset Lifecycle Intelligence), le simulateur de machine HxGN Machine Trainer, la cellule d’automatisation robotisée HxGN Robotic Automation.

Proposées par Bruker Alicona, les solutions de mesure optique répondent aux exigences de sécurité élevées de la micro-fabrication de précision aéronautique. Sa machine de mesure optique 3D µCMM et son Cobot peuvent mesurer par exemple, la géométrie complète d’une aube de turbine, des cassages d’angles, des évents de refroidissement et bien plus encore… Très efficace, la Computer Tomographie ou tomodensitométrie, mise en œuvre par les systèmes de Werth ou Zeiss, permet de mesurer certaines pièces en digitalisant les formes extérieures et intérieures sans aucune destruction des pièces et en une seule fois. L’utilisateur récupère toutes les informations géométriques de la pièce en quelques minutes pour pouvoir effectuer ensuite les mesures dimensionnelles.

Allant de la conception à la fabrication aérospatiale, la panoplie de moyens proposée par les fournisseurs est très riche comme le démontre ce rapide descriptif non exhaustif. Les utilisateurs n’ont ainsi que l’embarras du choix.

www.topsolid.com

www.openmind-tech.com

www.mastercam.fr

www.realmeca.com

www.mog-machines.fr

www.gfms.com

www.sw.siemens.com

www.3ds.com

www.gmp-additiv.com

www.addupsolutions.com

www.pracartis.fr

www.makino.eu

www.tornos.com

www.willemin-macodel.com

www.hestika-citizen.fr

www.dixipolytool.ch

www.sandvik.coromant.com

https://new.abb.com

www.fanuc.eu

www.staubli.com

www.mactech.fr

www.alicona.com

www.zeiss.fr

www.keyence.fr

www.metrologic.group

www.renishaw.fr

www.werthfrance.com

www.mitutoyo.fr

www.pms-becus.com

www.hexagon.com

www.index-france.fr

www.kuka.com

Date de publication : mai 2023

Sur le même sujet

janvier 2024

Le CEA-List développe des outils pour la simulation virtuelle rapide de circuits intégrés. Le couplage avec des jumeaux numériques permet de simuler le matériel avant sa conception, et de tester [...]

janvier 2024

Le logiciel d'impression 3D TruTops Print permet aux utilisateurs d’imprimer des pièces avec des angles de porte-à-faux de 15 degrés sans avoir besoin de structures de support. Les constructions sont [...]

janvier 2024

Usinage laser avec la Kern E3 d’un poinçon de presse en carbure de tungstène pour plaquettes d’usinage avec une précision de ± 3 µm. Source : Kern Microtechnik Spécialiste des équipements ultra-précis, [...]