La technologie Plastitronic développée par Plastiform assure la maîtrise de la mise en forme 3D de films polycarbonate avec l’intégration de fonctionnalités électroniques. Cela ouvre de nouvelles possibilités d’applications, telle que la recharge sans fil des smartphones…

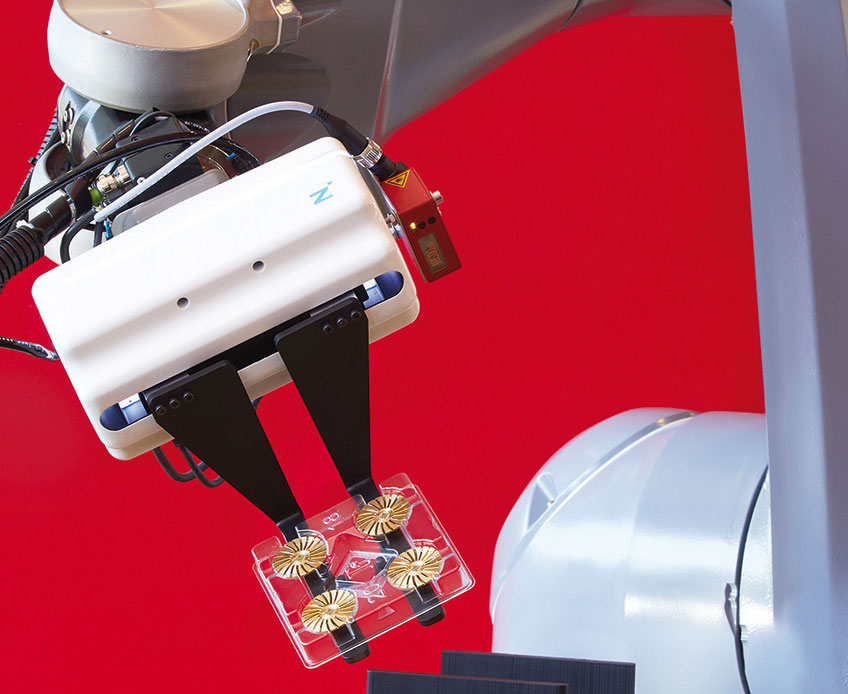

Plus de 50 ans d’expérience ont situé la société Plastiform parmi les leaders du thermoformage technique en France. Avec toujours en point de mire l’innovation. Ce qui lui permet d’offrir à ses nombreux utilisateurs, grands comptes et PME, des solutions évoluées sur mesure. Une activité menée « tambour battant » par son département Études et Développement avec sa plateforme R&D dotée d’équipements de conception de dernière génération et sa méthodologie de gestion de projet. Plastiform dispose de ressources humaines et matérielles riches, capables d’assurer un service adapté de la conception à la fabrication en série, que ce soit pour des dispositifs de conditionnements simples ou pour des applications de pièces complexes voire en environnement entièrement automatisé qui s’inscrit dans la démarche 4.0. « Nos réalisations dans lesquelles les innovations microtechniques jouent un rôle essentiel, sont destinées à des domaines industriels exigeants comme l’automobile, l’aéronautique, le spatial et la défense, le biomédical et santé, l’électronique et l’électricité, le luxe… », précise Olivier Rodary, directeur général de Plastiform. « Équipés de machines de toute dernière génération, notre maitrise des matières, des outillages et des processus nous permet d’assurer des prestations à la pointe de la technologie de thermoformage, que ce soit en fine ou en forte épaisseur. À l’écoute du marché et des nouvelles technologies, nous consacrons également plus de 12 % de notre chiffre d’affaires au développement de solutions toujours plus innovantes et nous entretenons une veille technologique active afin de faire bénéficier nos clients des dernières évolutions en termes de matières ou de technologie de fabrication. » De l’idée au produit, chez Plastiform le développement d’un nouveau produit s’appuie sur une démarche structurée, issue de son expérience et de ses connaissances en gestion de projets. Recommandations sur le choix des matières plastiques, optimisation des formes, conseils sur la mise en œuvre, intégration des critères esthétiques, prise en compte de la recyclabilité et des normes environnementales, veille active des marchés, des technologies et des matières… Autant d’étapes de développement qui aident les utilisateurs dans la gestion de leurs innovations.

Des films fonctionnalisés

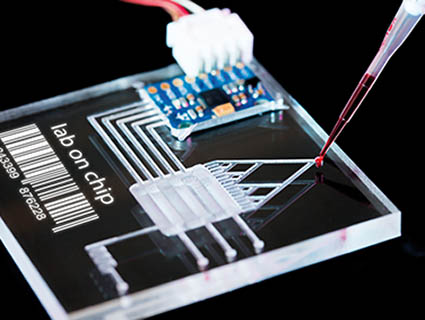

« Dans de nombreux domaines, les interfaces homme-machine font aujourd’hui appel à des écrans, devenus de plus en plus tactiles, mais aussi et toujours à des systèmes de commandes par bouton et molette », explique Olivier Rodary. « Un des enjeux majeurs des années à venir est l’amélioration de cette interface homme-machine pour la rendre plus ergonomique. Ceci passera par l’accroissement de l’intimité des fonctions électroniques avec leur environnement mécanique et l’implantation de nouvelles fonctions, notamment en surface des pièces plastiques. » En s’appuyant sur son expertise en thermoformage de films techniques imprimés, la société a ainsi mis au point une technologie innovante de films fonctionnalisés baptisée Plastitronic. Une démarche qui permet la maîtrise de la mise en forme 3D de films polycarbonate avec impression de pistes électroniques et de décors spécifiques combinés, dans le respect de la conductivité des pistes et des composants électroniques. Elle comporte également les opérations nécessaires de découpe et de finition, que ces films soient destinés à être surmoulés ou non. Basée sur la technologie IMDE (In Mold Decoration Electronics), ces films fonctionnalisés permettent la réalisation de pièces finies intégrant des fonctionnalités électroniques et de décoration, mais aussi l’intégration de fonction de puissance telle que la recharge sans fil des smartphones. Une innovation à suivre…

www.plastiform-france.com

Sur le même sujet

janvier 2026

Dans le cadre du projet LUMEN, le département "Sources lasers et composants" d’ALPhANOV aura la charge de l'inscription et de la caractérisation des réseaux de Bragg (FBGs) dans les fibres [...]

janvier 2026

"Grâce à hyperMILL nous pouvons lancer en toute confiance les usinages la nuit sur le centre d’usinage 5 axes robotisé Kern sans la présence de l'opérateur", explique Thibaud Lambert (à [...]

janvier 2026

Le Centre d’ingénierie de l’Institut FEMTO-ST propose aux industriels des développements spécifiques de haut niveau qui découlent des travaux de recherche de ce dernier. Source : FEMTO Engineering Femto Engineering [...]