Lancée depuis quelques années, la numérisation des processus de production a été fortement accélérée par la crise du Covid 19. Principaux bénéfices de cette démarche, une condition sine qua non pour construire l’usine du futur : la capacité d’acquérir et d’exploiter en temps réel sans limite géographique toutes les données de production.

Avec à la clé, une réduction sensible des coûts et des délais ainsi qu’une productivité décuplée.

Vieille histoire, la quête de l’intégration de différents outils de production remonte au début des années 1980 quand la démocratisation des outils de CFAO (conception et fabrication assistées par ordinateur) ouvre de nouveaux chemins. Cela se passe plus précisément en 1982, avec la décision de General Motors de lancer un programme au nom prémonitoire : Computer Integrated Manufacturing ou Fabrication Assistée par Ordinateur. Il s’agissait en fait, de faire communiquer le bureau d’étude avec les méthodes et l’atelier. Historiquement, ce sont ainsi les éditeurs de logiciels de CAO et de FAO qui ont été en première ligne. Aujourd’hui, la production connectée compte un spectre beaucoup plus large d’outils et d’équipements qui couvrent l’ensemble des activités d’une entreprise. « Auparavant les équipements n’étaient qu’un assemblage de composants mécaniques et électriques », confirme Marc Baret, director EMEA industrial services de Rockwell Automation (lire notre entretien). « Aujourd’hui, ils combinent des éléments matériels et logiciels, des capteurs, des microprocesseurs, ainsi que des éléments de connectivité et de stockage de données. Les produits connectés intelligents offrent plus de fiabilité et de nouvelles possibilités, mais ils forcent aussi les fabricants à repenser leurs processus et à innover toujours plus dans des systèmes intelligents capables de fournir une connaissance plus poussée des cycles de vie des produits. »

L’usine du futur en point de mire

L’offre que proposent des éditeurs de logiciels de CFAO comme Dassault Systèmes, Open Mind, Vero Software ou Topsolid, pour ne citer que ceux-là, est édifiante. Tous ont dorénavant l’objectif 4.0 en point de mire. Vero Software connecte ainsi ses différents logiciels pour assurer aussi bien la conception (avec Visi), l’analyse des données de fabrication (Workxplore), la gestion de production (WorkPlan) et la mise au point des programmes d’usinage (WorkNC). Utilisés par le fabricant de moules à injection Georges Pernoud, cet ensemble de solutions a permis, entre autres avantages, de réduire de 35 % le temps passé sur les tâches CAO sans valeur ajoutée. « Et nous pensons pouvoir faire encore mieux en intégrant dans cette chaîne numérique que nous construisons depuis 2000, les systèmes de métrologie d’Hexagon grâce à l’acquisition de Vero Software par ce dernier », explique Georges Pernoud, Pdg de cette PME située à Oyonnax. « La numérisation de tout le processus nous permet d’intervenir sur le projet depuis l’ensemble des sites de la société. Nous avons un site en Slovaquie consacré au service après-vente des moules en Europe de l’Est. Ce dernier peut accéder aux données d’un projet créé dans nos bureaux en France. Et il en va de même pour notre filiale aux Etats-Unis. » Gilles Pernoud ajoute que « Vero Software n’a pas seulement aidé à mettre en œuvre le système, mais a également fourni des services de sécurisation des accès et de duplication des bases de données, assurant ainsi la continuité opérationnelle en cas de pannes de réseau. »

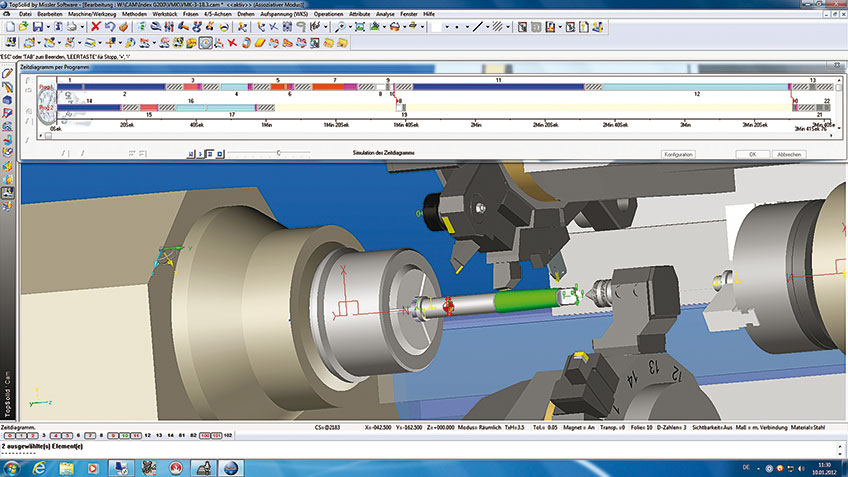

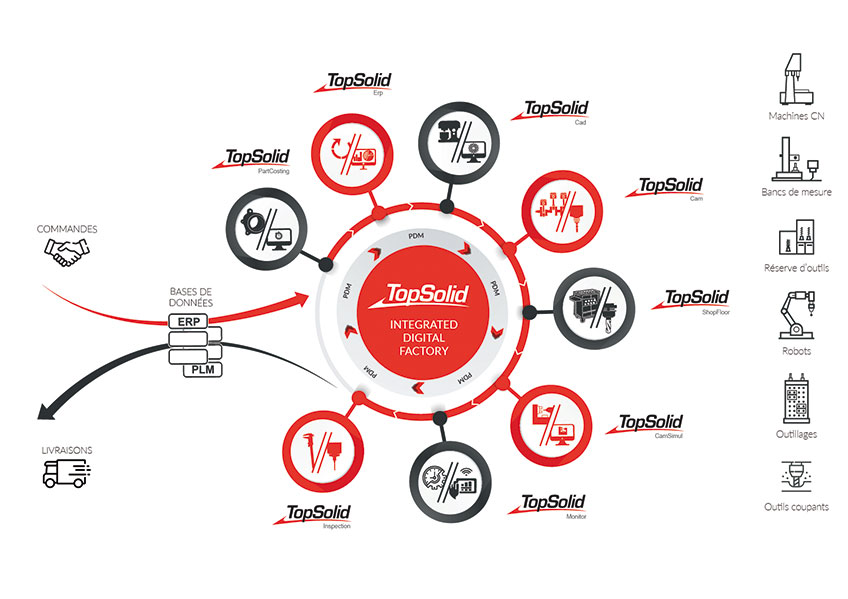

Baptisé Integrated Digital Factory, le programme 4.0 très ambitieux de Topsolid dépasse le simple périmètre de la CFAO et de l’ERP (gestion intégrée) qui a fait la réputation de l’éditeur français. Une démarche réalisée grâce à des partenariats avec des éditeurs (Microsoft, Oracle, Siemens, Simcon…), et des relations constructives avec les constructeurs de machines-outils (DMG Mori, Haas, Mazak, Okuma, Tornos, etc.), des fabricants d’outils de coupe (Sandvik, Blum, Hasco…), des fournisseurs de solutions et bien d’autres. « Nous poursuivons très activement notre politique de développement et d’acquisitions pour répondre au mieux aux besoins des utilisateurs », précise Patrice Tiberi, directeur général adjoint, Edition, Produits et Stratégie de Topsolid. « Cette offre est construite sur le socle qu’offre notre CAO (TopSolid’Design), une solution très riche qui permet la conception rapide et précise des ensembles complexes. » Dotée d’un PDM natif et transparent, cette solution de conception avancée peut être déployée pour un utilisateur unique, en réseau local ou multi-sites. « Ce logiciel communique avec une solution globale de FAO intuitive et évolutive, TopSolid’CAM, à laquelle nous avons ajouté un outil de simulation et d’optimisation de code ISO. Ce qui assure un gain de temps d’usinage jusqu’à 15 % », explique le spécialiste. La chaîne numérique est complétée par d’autres solutions : de chiffrage de pièces (TopSolid’PartCosting), de contrôle qualité (TopSolid’Inspection), de gestion intégrée et la gestion d’atelier (TopSolid’ERP et TopSolid’ShopFloor). Véritable factotum dans l’atelier, TopSolid’ShopFloor fait la liaison entre les méthodes et l’atelier en permettant la communication avec les machines-outils à CN, les robots, les équipements de mesure, les outils de coupe, les outillages, etc. « Les chefs d’atelier accèdent ainsi en temps réel aux bonnes informations pour prendre leurs décisions de gestion de la production en toute sécurité », indique Patrice Tiberi. « Nous allons poursuivre notre chemin vers Industrie 4.0 avec le développement prochain de TopSolid’Monitor (un système d’acquisition de données machine) qui permettra, entre autres, la supervision d’atelier configurable. Sans oublier la gestion de la maintenance que nous ajouterons l’année prochaine et qui ouvrira la voie vers la maintenance prédictive. »

La marche vers la connectivité des entreprises implique la mise en oeuvre d’outils qui assurent l’interfaçage des logiciels. Spécialiste des logiciels de conversion de données CAO 3D, CoreTechnologie assure l’interopérabilité inter-sociétés avec sa solution logicielle 3D_Evolution. Une solution utilisée par plus de 350 entreprises spécialisées dans les domaines de l’automobile, de l’aéronautique ou de l’industrie des biens de consommation. « Les nouveaux processus de conception utiliseront de plus en plus de données 3D notamment pour les simulations et la visualisation réaliste des objets », expliquent les spécialistes de CoreTechnologie. « Dans ce contexte, l’interopérabilité entre les nombreux systèmes spécialisés utilisés est de plus en plus importante. » La dernière version du logiciel 3D_Evolution Simplifier propose des fonctions et interfaces spécifiques pour réduire les grands assemblages jusqu’à 97 % pour la réalité virtuelle, la réalité augmentée et l’usine numérique. La réduction des grands assemblages (jusqu’à 97 %) assure une utilisation fluide des données, et la création d’enveloppes géométriques protège le savoir-faire tout en permettant des échanges de données sécurisés lors des projets collaboratifs.

Des réductions sensibles des temps et des coûts

Les constructeurs de machines-outils participent évidemment à cette fête de la connectivité. Ainsi, les associations allemandes d’ingénierie mécanique et de constructeurs de machines-outils VDMA et VDW ont uni leurs forces pour promouvoir l’utilisation et la diffusion des normes OPC UA sous le label « umati » (Universal Machine Technology Interface). « Les entreprises manufacturières exploitent une combinaison d’équipements de production et de systèmes », remarque Wilfried Schäfer, directeur exécutif de la VDW. « Leur coexistance dans un écosystème commun grâce à des solutions plug-and-play, permettra aux utilisateurs d’équipements de production de réduire sensiblement les temps de production et les coûts. » Plus de 30 groupements spécialisés dans plus de 17 associations travaillent actuellement sur des interfaces spécifiques. Ce haut niveau de collaboration constitue la base d’une véritable interopérabilité ouverte entre les machines et les systèmes logiciels, allant de l’atelier au cloud. Quelques 70 partenaires de dix pays ont démontré à l’EMO 2019 à Hanovre (Allemagne) qu’il était possible de connecter 110 machines à 28 services logiciels répartis sur le parc des expositions grâce à un système de connexion « plug and play ». De nombreux constructeurs de machines-outils comme Amada, Bucci Industries, Citizen (distribué par Hestika France), DMG Mori, Emag, Emco (distribué par Mactech), Laser Cheval, Mazak, Okuma, Spinner (distribué par Realmeca), Trumpf, etc. ont lancé des solutions compatibles avec le concept 4.0. Realmeca par exemple, propose une plateforme ouverte de suivi de la production basée sur le système d’exploitation IoT (Internet des objets) sur le cloud MindSphere de Siemens. « Cette solution est connectée aux machines-outils à CN (Realmeca et Spinner) présentes dans un atelier et affiche le tableau de bord du suivi de production et de maintenance », explique Jean-Baptiste Medot, directeur commercial de Realmeca. « Accessible depuis un smartphone, cette solution assure un contrôle en temps réel et sans limite géographique de la production. »

La connectivité doit être possible non seulement d’une machine à l’autre, mais tout au long de la chaîne de valeur pour que tout le potentiel de production soit mis à profit. C’est ainsi que l’arrivée de la 5G assure une meilleure communication dans les usines. L’Alliance 5G pour les industries connectées et l’automatisation (5G-ACIA) présentait à l’EMO 2019 une démonstration de cette démarche mise en œuvre par Ericsson, Makino et l’Institut Fraunhofer pour la technologie de production (IPT). En déployant la technologie 5G, un robot prend les outils d’une étagère, les mesure et les charge dans une machine à l’aide d’un système de transport sans conducteur spécialement développé. Les données sont transférées extrêmement rapidement entre l’unité de commande centrale et le robot via la 5G.

Les plateformes cloud à l’honneur

Présents dans la course vers Industrie 4.0, les principaux constructeurs de robots ont d’ailleurs, développé des solutions de connectivité. Fanuc par exemple, propose le système FIELD (FANUC Intelligent Edge Link & Drive). Cette plateforme industrielle IoT (Internet des objets) assure la collecte et une analyse complète des données tout au long de la chaîne de production, réduisant les temps d’arrêt des équipements tout en améliorant l’efficacité opérationnelle, la qualité des produits, etc. Elle connecte des appareils de divers fabricants (robots, API, capteurs, etc.) pour développer et mettre en œuvre des applications adaptées à des besoins spécifiques. Le système FIELD peut être lié à des systèmes tels que ERP (Enterprise Resource Planning), SCM (Supply Chain Management) et MES (Manufacturing Execution Systems) et il s’interface avec les plateformes cloud.

Capables de s’intégrer au cœur de l’usine du futur, les robots Stäubli sont eux aussi de plus en plus intelligents et accomplissent des missions particulièrement sophistiquées. La gamme TX2 comporte ainsi des robots interconnectés et communicants. Les utilisateurs peuvent ainsi personnaliser la production en fonction des besoins. La série de robots TX2 et le contrôleur de sécurité CS9, facilitent en outre, une plus grande coopération homme-machine. Assurant une sécurité maximale, grâce au contrôle de chaque mouvement par des capteurs, ces robots s’adaptent à tous les niveaux d’interaction : les opérations sans barrières physiques de sécurité, les applications pour lesquelles l’homme et la machine partagent le même espace de travail ou encore les applications qui nécessitent la collaboration des deux parties. Ces robots s’adaptent à tous les standards de communication en vigueur et peuvent fournir des données pertinentes en temps réel. Ultra-communicants, ils ont la capacité de fournir des données pour des utilisations mobiles, via smartphones, tablettes, etc.

Des usines microtechniques connectées

L’Unité Autonome de Production présentée dans le cadre du Zoom à Micronora 2018 mettait en exergue cette capacité d’équipements de nouvelle génération à s’interconnecter. La machine Willemin Macodel qui réalisait l’usinage de la pièce produite communiquait avec le poste de contrôle optique (Alicona) et avec l’imprimante 3D (Frenchmakers) utilisée pour la réalisation de la partie polymère. Le dialogue se poursuivait avec la machine de marquage (Laser Cheval) et le plateau équipé d’un cobot (ABB) pour l’assemblage final. Entre ces différents postes, le parcours de la pièce était assuré par un robot mobile (Stäubli), communicant lui aussi.

Les entreprises microtechniques n’hésitent plus à choisir parmi ces offres, les éléments de production interconnectables capables d’améliorer la flexibilité, la productivité et la qualité de la production. Cryla Group dispose ainsi d’une organisation industrielle en pôles d’excellence qui le positionne comme une référence en matière de solutions globales, miniaturisées et intelligentes. Une organisation basée sur des outils de contrôle en temps réel de la production et de la qualité ainsi que des moyens de gestion visuelle qui s’ajoutent à une politique de certification étendue (EN 9100, ISO 13485 et 9001). Même démarche pour VP Plast, Roland Bailly, UND et bien d’autres. Une évolution que pourront découvrir les visiteurs du salon international des microtechniques et de la précision Micronora qui aura lieu du 27 au 30 septembre 2022 à Besançon (Doubs)…

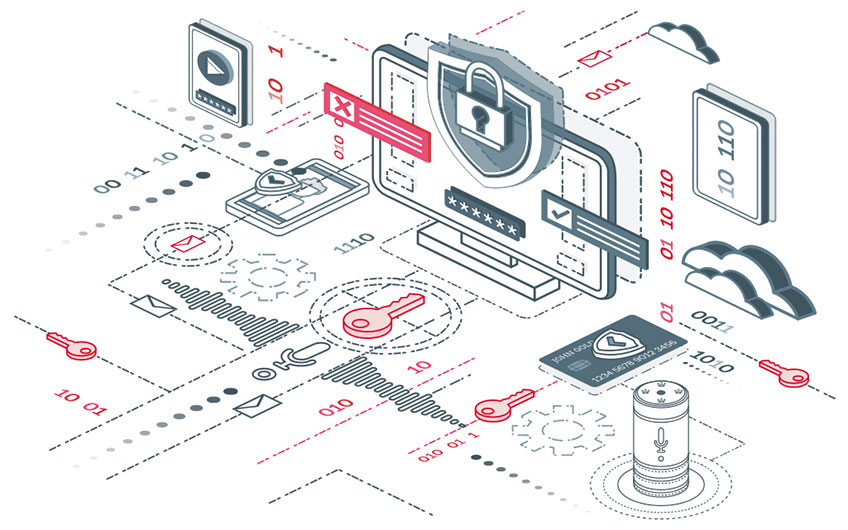

Pas de fabrication connectée sans sécurité

La mise en place de nouvelles technologies de production ne peut pas se faire sans la création d’un environnement dans lequel les données peuvent être stockées, sauvegardées, envoyées, partagées en toute sécurité. « Souvent, les entreprises ne savent pas par où commencer pour améliorer le stockage de leurs données, la sécurité de leurs réseaux et/ou ne sont pas conscientes des failles de leurs systèmes », avertissent Clementine Roy et Amira Boutouchent dans le cadre de la place de marché BRIDGR consacrée au processus de numérisation des entreprises. « Qu’il s’agisse d’un réseau classique de type LAN ou WAN ou d’un LPWAN, plus couramment utilisé pour l’IIOT (Internet des objets industriels), les interconnexions impliquées par l’industrie 4.0 vont rendre la sécurité des réseaux toujours plus importante et sensible. » Sur les lignes de production ou dans la chaîne d’approvisionnement, l’Industrie 4.0 augmentera significativement la quantité de données collectées. Ces informations constituent un gros avantage concurrentiel mais soulèvent d’importantes questions liées à la sécurité.

Autre évolution : les prises de décision sont de plus en plus basées sur des systèmes autonomes. Il faut s’assurer cependant qu’elles s’appuient sur les bonnes données et qui ont un niveau de sécurité suffisant, afin que personne ne puisse y accéder et les modifier pour prendre le contrôle des machines. « Evaluer votre situation et identifier les brèches les plus importantes dans vos systèmes de sécurité », conseillent ainsi les spécialistes. « Ensuite, divisez votre réseau en sous-réseaux, vous réduisez le risque d’attaques et augmentez ses performances globales. Cependant, il convient d’être prudent car cette segmentation est un projet difficile à entreprendre, concevoir le meilleur réseau pour vos opérations prend du temps, et entraînera souvent une toute nouvelle façon de gérer votre réseau. » Il faut également, mettre en place un système d’accès privilégiés qui aide à faire face rapidement et efficacement aux attaques potentielles. Et les sociétés doivent être très prudentes lors de l’intégration de nouveaux logiciels dans les chaînes de production. La sécurité doit être un facteur important de la prise de décision pour l’achat de nouvelles machines. Avec le développement de l’industrie 4.0, il devient de plus en plus important d’intégrer des programmes de sécurité dans les systèmes mécaniques. Enfin, « il ne faut surtout pas oublier que la gestion de la cybersécurité est un exercice d’hygiène quotidienne », concluent les deux spécialistes de BRIDGR.

www.bridgr.co

https://fr.dmgmori.com/

https://new.abb.com/fr

www.3ds.com

www.amada.eu/fr-fr/

www.bucci-industries.com

www.coretechnologie.com

www.cryla-group.com

www.emag.com

www.fanuc.eu/

www.hestika-citizen.fr

www.hexagonmi.com

www.lamenplast.fr

www.lasercheval.fr

www.mactech.fr

www.mazakeu.fr

www.okuma.eu/fr/

www.openmindt.com

www.rbourgeois.fr

www.realmeca.com

www.rockwellautomation.com

www.roland-bailly.fr

www.staubli.com

www.topsolid.fr

www.trumpf.com/fr_FR/

www.und-franois.fr

www.willemin-macodel.com

Sur le même sujet

janvier 2026

Automatisation d’un centre de tournage TTS 42 en version Triplex Source : Spinner Le constructeur allemand Spinner propose les centres de tournage automatisés TTS qui peuvent être configurés en fonction [...]

janvier 2026

Meusburger propose la butée de bande E 5625 équipée d'un système de déverrouillage à ressort qui assure une utilisation simple et pratique. Source : Meusburger Productivité, qualité, personnalisation, rentabilité... Les [...]

janvier 2026

Créée en 2023, MED Robotics Place rassemble 56 adhérents et s’impose comme le catalyseur national de la robotique appliquée à la santé. Le réseau issu du cluster Robotics Place fédère [...]