Cette technologie en plein essor fait ses preuves dans de nombreux domaines industriels, dont certains comme les véhicules électriques, les semi-conducteurs et les systèmes de transfert de chaleur, connaissent une croissance exponentielle.

Inventé au TWI (The Welding Institut) en Grande Bretagne dans les années 1980, le soudage par friction-malaxage ou Friction Stir Welding (FSW) a le vent en poupe. Son principe est simple. Les pièces sont bridées soit bord à bord (butt welding), soit par recouvrement (lap welding) et l’outil, constitué d’un épaulement qui chauffe le matériau par friction et d’un pion qui malaxe les matériaux, est mis en rotation (vitesse de 400 à 1 800 tr/min) puis plonge verticalement dans la matière. Après une phase de stabilisation de la température (entre 1 et 5 secondes), l’outil se déplace le long du cordon de soudure avec une vitesse constante qui varie de 700 à 3 000 mm/min selon la nature et l’épaisseur des pièces. La chaleur générée par la friction rend le matériau plus souple et l’outil malaxe les pièces ensemble. À la fin de la soudure, l’outil remonte verticalement en laissant un trou qui doit être traité. Le FSW permet de développer des composants légers, solides et de haute qualité. Selon les spécialistes du procédé, les coûts initiaux d’une installation de soudage par friction-malaxage sur mesure sont relativement élevés, mais les coûts par mètre de soudure sont nettement inférieurs à ceux des procédés par fusion. En outre, dans la production en série, la grande robustesse du processus assure un faible taux de rebut et les dépenses liées à la préparation ainsi qu’à la finition des soudures sont réduits. Le FSW permet le soudage des alliages d’aluminium et d’autres matériaux difficiles à souder. Ses avantages sont nombreux : procédé plus rapide que le soudage classique, élimination du coût des consommables, possibilité de réaliser la majorité des soudures en une ou deux passes et même sur des matériaux épais, consommation d’énergie plus faible, sans nettoyage ou retouches de la soudure, sans métal d’apport ni gaz de protection, flexibilité… Au secteur aérospatial le procédé permet de remplacer le rivetage et d’obtenir une résistance mécanique des soudures bien supérieure à celle du soudage TIG ou à l’arc.

Des installations robotisées, standards ou sur mesure

Plusieurs sociétés françaises comme Stirweld ou le groupe TRA-C Industrie, offrent des solutions FSW standards ou sur mesure. Ce dernier propose plusieurs formats de machines. De petit format, la machine table est adaptée aux centres de formation et de recherche pour le prototypage et le développement du procédé FSW. Conçue pour le soudage des pièces de grandes dimensions et la production en série, la machine portique permet des opérations sur trois axes.

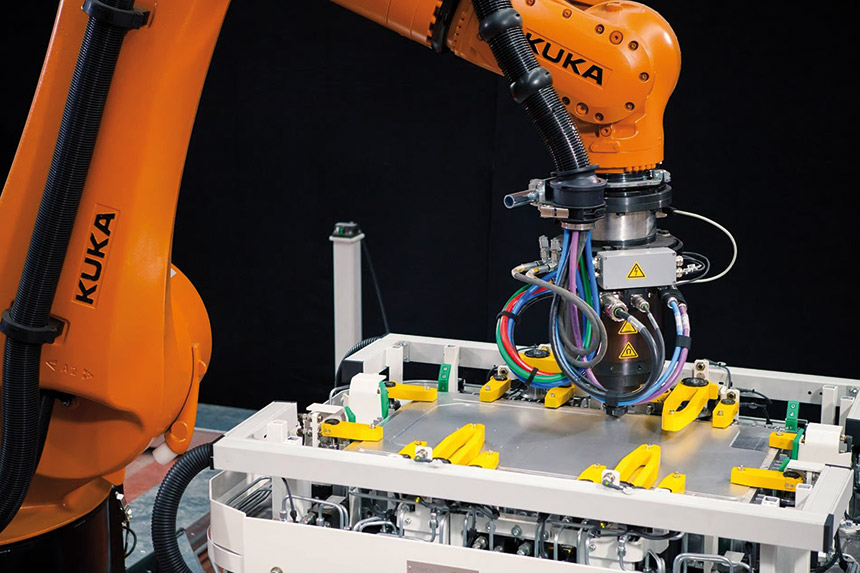

Si elle est dotée de rail, la machine portique peut assurer le soudage de grandes longueurs dans les industries aéronautiques ou ferroviaires. Fort d’une expérience de plusieurs années dans le FSW, le constructeur de robots Kuka propose plusieurs solutions automatisées pour la fabrication des voitures électriques, l’aéronautique ou l’industrie électronique. L’utilisateur peut choisir des installations modulables avec un ou deux robots dotés de plusieurs outils de serrage. Dans le cas des pièces de plus grande taille, Kuka propose le soudage simultané avec plusieurs robots. Les solutions sont personnalisables grâce à l’interface homme-machine Kuka.web.

Yamazaki Mazak dispose également d’une gamme de machines-outils à commande numérique pour le FSW. Sa dernière-née, la machine FSW-460V, a été spécialement conçue pour relever les principaux défis auxquels sont confrontés les fabricants qui adoptent la technologie FSW. « Parmi les principaux obstacles figurent la fiabilité et la répétabilité du processus, des facteurs souvent compromis par le manque de rigidité et de stabilité de la machine », précise Eric Teisseire, Président de Mazak France. « Par définition, le FSW est une technique qui nécessite une force de poussée importante, ce qui soumet la machine-outil à des contraintes considérables. Pour offrir cette stabilité de processus aux utilisateurs finaux, Mazak a créé une machine très rigide dotée de guidages linéaires ainsi que de servomoteurs puissants à haut rendement.

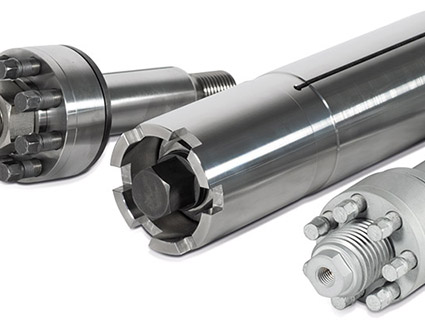

La broche génère ainsi de manière fiable et constante une force de poussée maximale de 14 kN avec une vitesse pouvant atteindre 10 000 tr/min pour assurer le soudage à grande vitesse. » La vitesse d’avance sur les axes X, Y et Z est de 8 m/min et la vitesse rapide de 42 m/min. La rigidité de la tige de l’outil pendant le soudage à grande vitesse est assurée par le système de cône à double contact BIG-PLUS (BBT-40) de la broche. « Les fabricants qui doivent souder de volumes importants sont confrontés à une autre difficulté », ajoute le responsable de Mazak France. « En effet, la stabilité du processus peut être compromise par la déformation et le mouvement de la pièce en cours de cycle. » Pour éliminer ces inconvénients, la machine FSW-460V incorpore une table de taille importante (900 x 460 mm) pouvant accueillir des charges allant jusqu’à 500 kg.

Sur cette table se trouve un dispositif de serrage des pièces automatisé et contrôlé par CN, qui rétracte et engage les pinces de la pièce en synergie avec le mouvement de la broche de soudage à grande vitesse. Cela conserve les forces de serrage les plus élevées tout au long du processus FSW. En outre, la technologie de serrage automatisée accélère le processus de changement de pièces, ce qui améliore la productivité. Les opérateurs disposent d’une enveloppe de travail spacieuse et facile d’accès, les courses des axes X, Y et Z étant de 560 x 460 x 510 mm. La machine peut donc souder toutes sortes de pièces, des plus petites aux assemblages de taille relativement importante. Le système CN SmoothG ajuste automatiquement la position de l’outil pour maintenir des forces de poussée constantes sur la pièce à usiner. Cela permet d’éviter les défauts de soudure dus à une pression insuffisante. Il évite également les bavures qui peuvent être créées par une pression excessive et le gougeage. L’utilisateur obtient ainsi un cordon de soudure précis et de qualité constante tout au long du processus.

www.tra-c.com/fr/fsw-et-innovation

www.mazakeu.com/FSW/

www.kuka.com/fr-fr/

www.stirweld.com

Sur le même sujet

mai 2025

ON EN PARLELes micro-news de l'industrieINNOVATIONLes prouesses technologiques du laserPRODUCTIONLe micro-moulage, source de profitsFOCUS ENTREPRISEVulkam construit sa première usineDOSSIERFabrication : des solutions qui dopent la productivitéR&D, PRODUITS ET SOUS-TRAITANCEL'ENTRETIEN DE MICRONORAFernando [...]

mai 2025

La nouvelle usine, dont l’investissement dans l’outil industriel est estimé à 10 millions d’euros, vise un chiffre d’affaires prévisionnel de 40 millions d’euros d’ici à 5 ans. Source : Vulkam Fondée [...]

mai 2025

Ces boulons disposent d’un manchon expansible qui, lors du serrage, se dilate radialement pour assurer un contact uniforme sur toute la surface d’appui. Source : Heico Les boulons Heico-TEC assurent des [...]